- 半導體首頁

-

應用Automotive

Body Electronics

xEV

In-Vehicle Infotainment

Advanced Driver-Assistance Systems (ADAS)

Chassis

IndustrialInfrastructure

BEMS/HEMS

Factory Automation

Commercial Equipment

Consumer/PersonalIoT Equipment

Healthcare

Wearable Device

Mobile

Computer Peripherals

-

產品車用元件

Discrete Semiconductor

Diodes

電晶體

通用邏輯IC

Analog Devices

Digital Devices

Wireless Devices

※

: Products list (parametric search)

功率半導體※

: Products list (parametric search)

隔離器/固態繼電器Photocouplers

Digital Isolators

※

: Products list (parametric search)

MOSFETsIGBTs/IEGTs雙極性電晶體※

: Products list (parametric search)

Diodes※

: Products list (parametric search)

微控制器馬達驅動 ICs智能功率 ICs※

: Products list (parametric search)

電源管理 ICs線性 ICs※

: Products list (parametric search)

通用邏輯 ICs線性影像感測器其他產品其他產品

※

: Products list (parametric search)

-

開發/設計支援

開發 / 設計支援

-

技術知識

- 購買管道

- 型號 & 關鍵字搜尋

- 交叉搜尋

- 參數搜尋

- 線上庫存查詢跟購買

This webpage doesn't work with Internet Explorer. Please use the latest version of Google Chrome, Microsoft Edge, Mozilla Firefox or Safari.

型號需要超過三個文字以上 Search for multiple part numbers fromhere.

The information presented in this cross reference is based on TOSHIBA's selection criteria and should be treated as a suggestion only. Please carefully review the latest versions of all relevant information on the TOSHIBA products, including without limitation data sheets and validate all operating parameters of the TOSHIBA products to ensure that the suggested TOSHIBA products are truly compatible with your design and application.Please note that this cross reference is based on TOSHIBA's estimate of compatibility with other manufacturers' products, based on other manufacturers' published data, at the time the data was collected.TOSHIBA is not responsible for any incorrect or incomplete information. Information is subject to change at any time without notice.

型號需要超過三個文字以上

制定機箱中功率MOSFET的熱設計指南

對封閉機箱中MOSFET熱行為的詳細模擬可以製定指導方針,以改善MOSFET放置以及使用風扇、格柵和散熱器的系統設計。

簡介

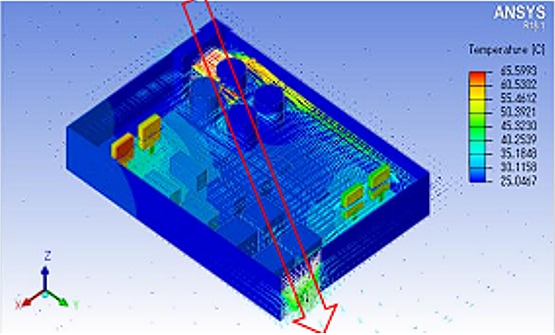

MOSFET在電子產品中無所不在,其性能顯著影響設計的熱特性。這種影響的物理評估具有挑戰性,但可以使用Ansys等公司的軟體工具進行緊密建模來模擬熱流,如圖1所示。

第1章:熱模擬條件

受時間和成本的限制,很難開發代表所有可能熱條件的評估板。然而,精心設計的模擬可以深入了解氣流和其他冷卻條件。這種模型具有很強的適應性,可以研究許多不同的條件,並且不涉及評估板成本。

本文將討論封閉機箱中MOSFET熱行為的模擬建模。我們將調查以下因素的影響:

- 機箱型

- PCB尺寸

- MOSFET位置與間距

- 格柵尺寸

- 自然對流冷卻與強制對流冷卻

- MOSFET與機殼散熱器

給出模擬結果,然後基於這些結果給出設計建議。

兩種不同系統模型簡介

本文將研究兩種不同的設計模型,包括不同機箱尺寸、 PCB尺寸和結構,以及有和沒有附加組件的情況。

兩種機箱模型

用於模擬的機箱模型有兩種類型:

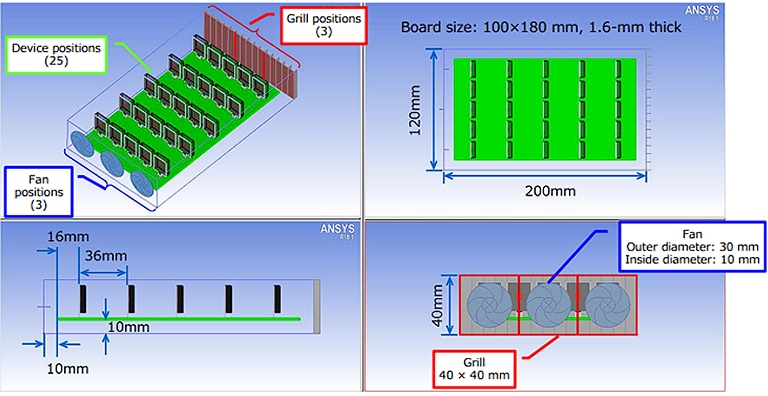

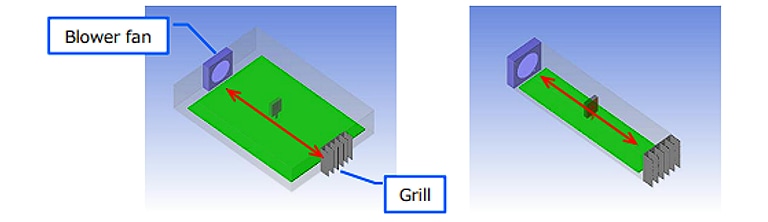

- 1型機殼為120×200×40 mm,機殼的六個面均配有隔熱層。這種模型的機箱如圖2所示。

- 2型機殼為140×200×40 mm,機殼六個面配有厚度為1mm的鋁板,方便機殼溫度分析,同時作為散熱片。

Two PCB Models

PCB模型1為100 ×180×1.6 mm ,共四層。頂層、底層及中間層跡線厚度均為35 μm 。

PCB模型2為125×175×1.6 mm ,共四層,模型頂層、底層及中間層跡線厚度分別為70 、 70和35 μm 。

請注意,所有PCB電路板均由FR4材料製成,走線含銅量設為80% 。電路板頂部沒有阻焊層,模擬設定僅包含補償電路層影響的輻射率。此外,電路板沒有通孔和散熱孔。

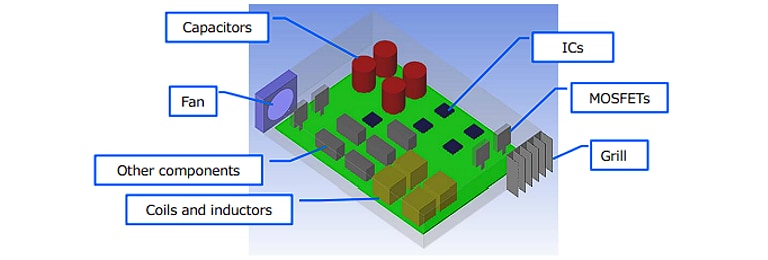

組件

MOSFET模型基於TO-247封裝,晶片尺寸為4×4×0.25 mm ,引線厚度為0.6 mm ,框架為16×20×4.4 mm 。為了更好地優化分析時間, MOSFET使用三個部分建模—框架、晶片和引線—省略鍵合引線和焊接線。所得結果近似於長方體。

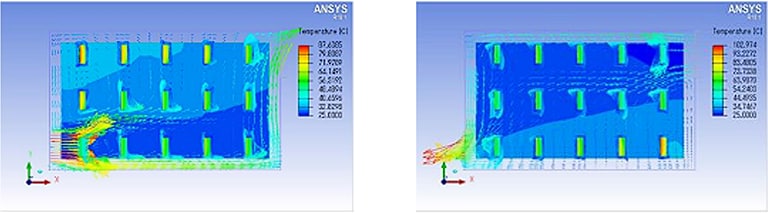

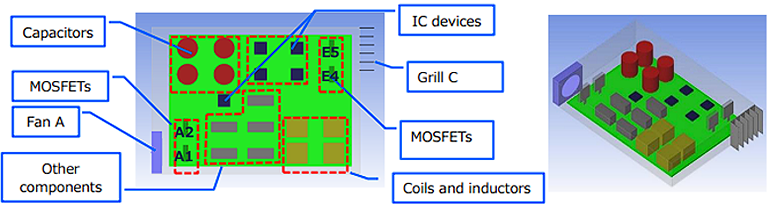

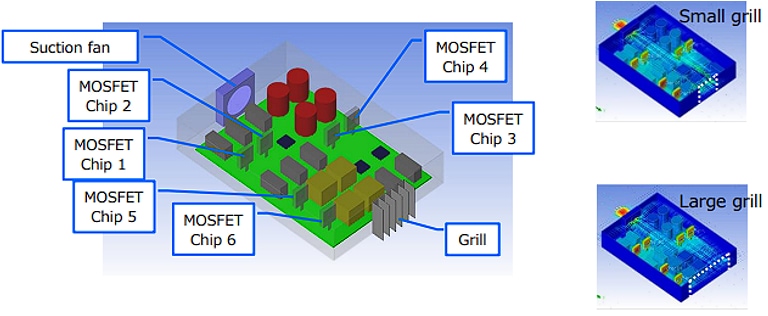

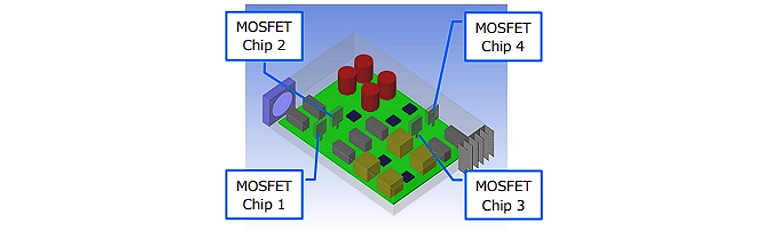

模型2還包括IC裝置、電感器(即線圈和變壓器)和電解電容器。電感器和IC元件是按氣流阻力,而不是按發熱器件建模。這種模型的典型佈局如3所示。

風扇和格柵

模擬使用40×40 mm風扇,結合多個PQ (壓力-流量)曲線來表示。 .

T連接機殼側壁的格柵可配置為進風口或出風口,風扇用作吹風機或排風機。請注意,格柵的開口率為1.0 。

第2章:評估MOSFET位置

2-1:評估單一MOSFET位置

這種模擬是最簡單的情況,使用模型1 ,以單一MOSFET ( 2W功耗)作為熱源。結合風扇和格柵的不同位置,切實了解單一MOSFET放置在機殼內不同位置的熱行為,可作為其餘模擬的起點。

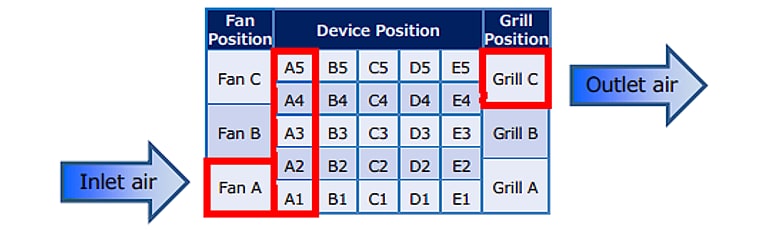

圖4顯示MOSFET 、格柵和風扇位置的各種組合。

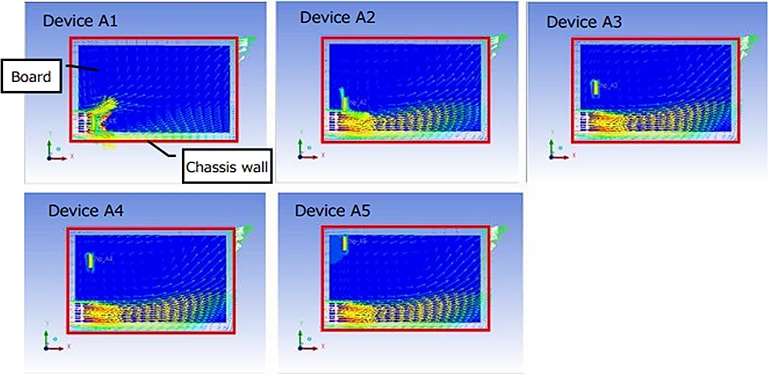

使用Ansys軟體所獲得的氣流結果如圖5所示,裝置分別放置在A1 、 A2 、 A3 、 A4和A5 。圖中,風扇位於位置A ,格柵位於位置C 。

此模擬以及所有剩餘模擬的MOSFET熱阻根據以下公式計算:

熱阻= (平均晶片模擬溫度–環境溫度) /功耗

從裝置、格柵和風扇位置所有可能的組合結果來看,很明顯, MOSFET放在風扇直通格柵的通道中是最有效的方法。

2-2:評估25個MOSFET的位置

接下來,將總共25個MOSFET放置在模型中並同時通電,風扇和格柵分別位於模型1的左下角(風扇位置A )和右上角(格柵位置C )。

與單一MOSFET模擬相似,測量MOSFET晶片平均溫度計算MOSFET熱阻。這個模擬中的一個關鍵變數是MOSFET的間距。

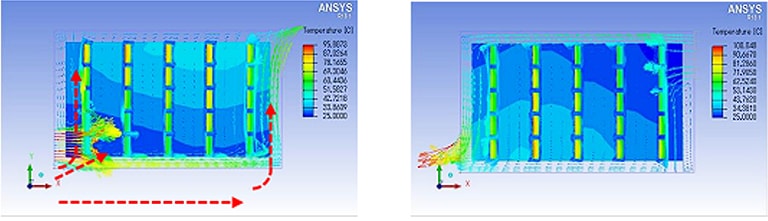

不出所料,圖6 (窄間距)和圖7 (寬間距)所示結果表明,間距對於最佳熱控制非常重要。如果增加間距, MOSFET之間氣流更通暢,從而降低MOSFET熱阻,無論使用排風扇(每張圖片的左側)還是吹風扇(每個圖片的右側)。

MOSFET窄間距和寬間距兩種情況下,排風扇的效果都不如吹風扇。

第3章:熱模擬的實際應用

3-1: 熱模擬採用更真實的模型

現在,我們在更真實的條件下進行模擬,如圖8所示。注意其中包括額外的IC 、線圈、電感器和其他組件。此外,也要注意風扇和格柵的位置。

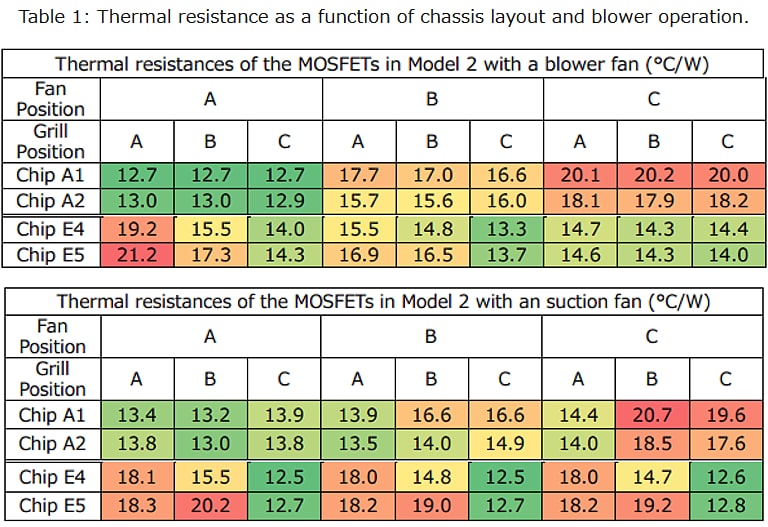

這組模擬再次改變風扇和格柵的位置,並計算MOSFET的熱阻。結果如表1所示。

風扇位置A和格柵位置C為兩種風扇工作模式提供最佳整體熱性能。

3-2: 格柵尺寸對熱性能的影響

使用模型2 ,以排風扇模式研究格柵尺寸的效果。分析提供格柵尺寸與機箱模型內放置的六個MOSFET熱阻的相關數據,如圖9左側所示。圖10右側所示結果顯示格柵越大,機殼內整體空間冷卻效果越好。

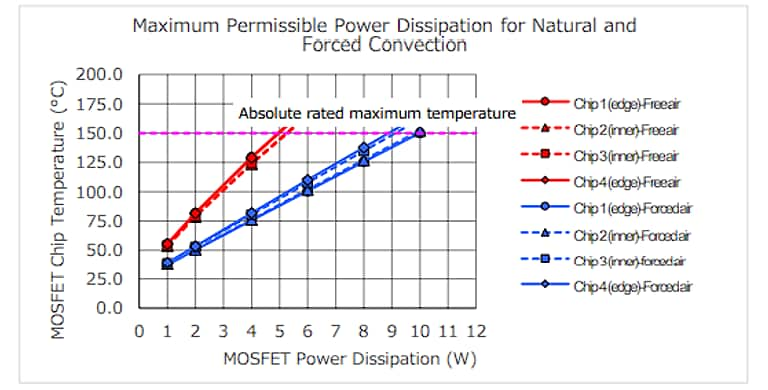

3-3:自然對流與強迫對流

強制對流將外部冷空氣吸入機箱,而自然對流是隨著熱源熱氣上升,引入冷空氣替換熱氣實現冷卻。請注意,自然對流需要頂部開口,而不是格柵。自然對流的方法較便宜,因為不需要風扇;然而,相較之下,自然對流通常效果較差。

圖11顯示這些仿真的結果。顯然,在所有功耗水準下,強制對流方案溫度更低,具有更好的熱性能。這表明儘管存在相關成本,但風扇仍是熱設計中的明智選擇。

第4章:各種散熱措施的效果

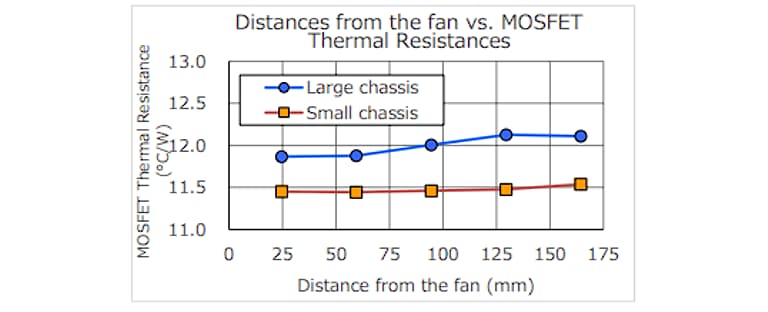

4-1: 機箱寬度與MOSFET與風扇距離的影響

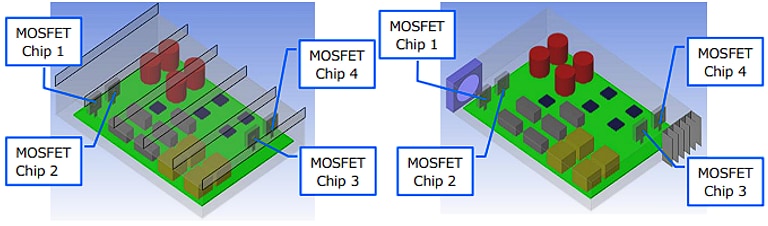

接下來的模擬重點研究在給定機箱寬度下強制對流的結果。圖12顯示兩種佈局:一種是寬機箱,另一種是與風扇寬度相等的窄機箱。

吹風扇和排風扇仿真,圖13總仿真結果。小機殼風扇距離的效果不如大機箱,因為大機殼氣流不受限制。

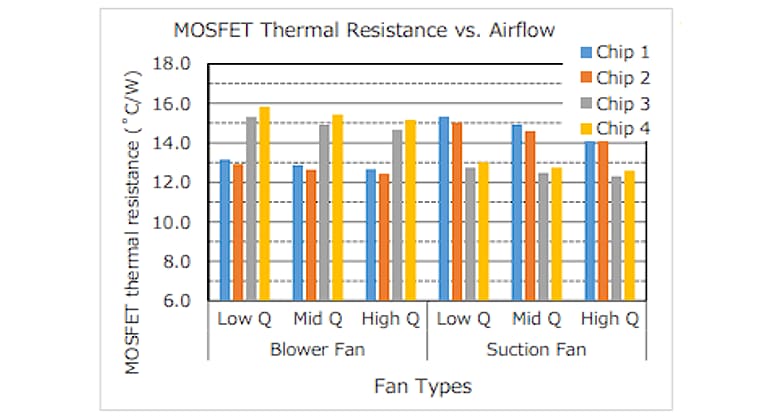

4-2: 熱性能與風量的函數

散熱設計受風扇性能的影響。圖14顯示的模擬佈局採用高、中、低Q (體積氣流)風扇評估風扇性能對四個MOSFET熱阻的影響。

圖15總結模擬結果,不出所料,強力風扇四個晶片的熱阻更低。採用吹風扇的情況下,最靠近風扇的MOSFET熱阻最低。排風扇的情況正好相反,最靠近格柵的MOSFET熱阻最小。這在直覺上是成立的,因為這些MOSFET距離冷空氣最近。

4-3: 散熱器的效果

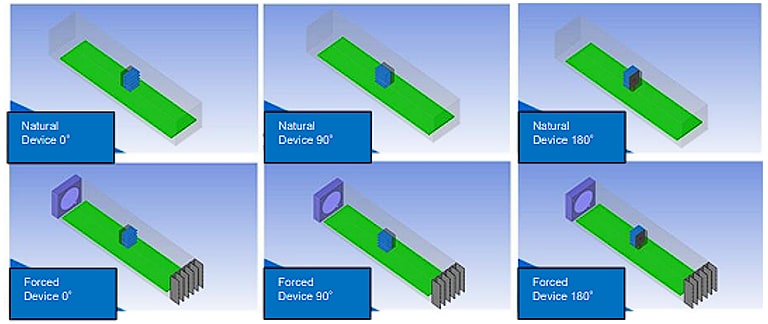

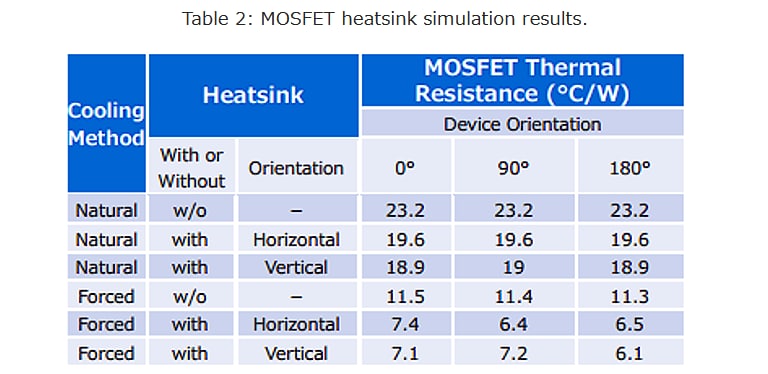

另一種常見MOSFET熱設計方法是使用MOSFET散熱器,散熱器透過加大表面積加快散熱。使用的散熱器分為兩種不同方向:水平(散熱器與PCB位於同一平面)和垂直。評估的六個模型如圖16所示,三個不同的裝置和散熱器方向交叉,採用自然冷卻或強製冷卻方法。

仿真結果如表2所示。自然風冷和強制風冷條件下,散熱器降低熱阻。

4-4: 機殼散熱器改善冷氣效果

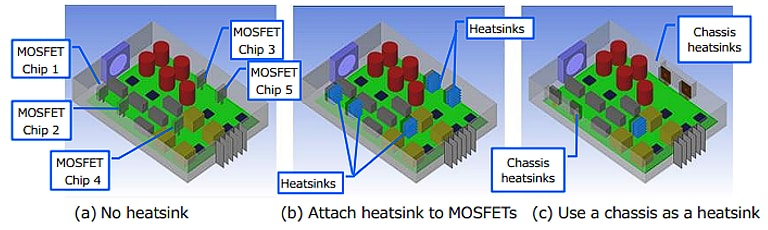

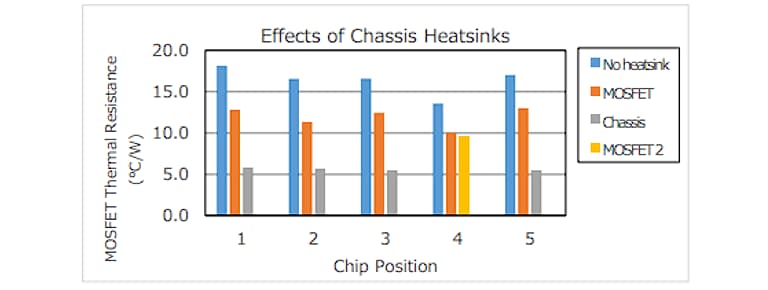

機箱散熱器是電力電子設備熱設計的另一種常見方法。在空間有限的情況下,很難給每個MOSFET加散熱器,我們的最終分析考察機箱本身用作散熱器的效果。

在這種情境下,熱接口材料( TIM )放在鋁機箱和MOSFET之間提供電氣隔離。配置與三種方法如圖17所示:無散熱器,散熱器連接到所有四個邊緣放置的MOSFET ,機箱散熱器用於四個邊緣放置的MOSFET 。

圖18顯示結果。使用機箱作為散熱器非常有效,但需要考慮機箱材料才能獲得可比較結果。

第5章:總結和指南

綜上所有結果,我們可以得出MOSFET系統設計的一些通用準則:

1. 強制對流優於自然對流,因為它能產生更高的氣流速度,從而達到更出色的冷卻效果。

2. 強力風扇對MOSFET平均熱阻產生極大影響。

3. 吹風扇在直冷熱元件方面效率更高,而排風機在需要冷卻整個基板的情況下表現更好。

4. MOSFET離風扇越近,冷卻效果越好。

5. MOSFET應放在風扇與格柵之間的通道中,可行的情況下靠近風扇。

6. 大型元件不應直接放在風扇前面,因為它們會影響整個機箱的氣流。

7. 大格柵可以為整個內部空間提供更好的冷卻效果。

8. 使用MOSFET散熱器時,四周沒有遮擋效果最好,在配置方面,最大面積必須暴露在風扇和格柵之間的氣流中。

9. 假設機箱材料散熱特性良好,當MOSFET沿著機殼側面放置時,機箱散熱器最有效。

相關內容

如果您對熱設計感興趣,您可能也會喜歡

下載PDF文件

請點選按鈕下載PDF檔案。