パワーMOSFETの熱設計ガイドラインの策定

この記事では、筐体内でのMOSFETの熱挙動をシミュレーションし、ファンやグリルや放熱器などの冷却機構と組み合わせて、MOSFETの配置に関するシステム設計を改善するためのガイドラインを作成しています。電子機器の熱管理における設計の際、ご参考になりますと幸いです。

はじめに

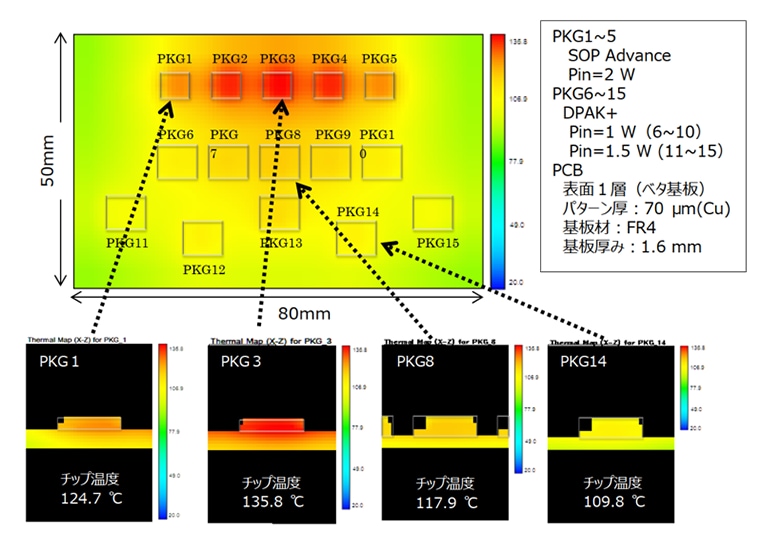

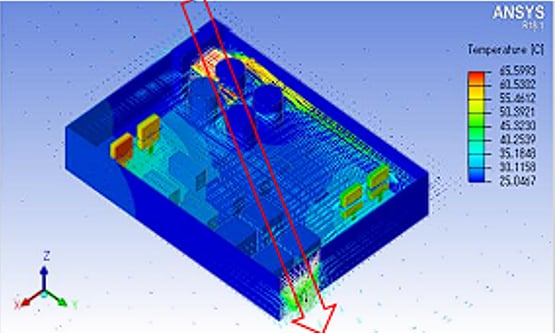

MOSFETは電子機器のいたるところにあり、その性能は機器設計の熱特性に大きな影響を与えます。その影響を物理的に評価することは難しいですが、図1に示すように、ANSYS社などのソフトウェア・ツールを使って、熱の流れをシミュレーションするための近似モデル化を行うことができます。

第1章: 熱シミュレーションの条件

時間とコストの制約から、起こりうるすべての熱条件を再現する評価ボードを開発することは困難です。しかし、十分に練られたシミュレーションにより、気流や冷却装置の追加に関する詳細な考察が可能となります。このようなモデルは適応性が高いため、さまざまな条件での考察が可能であり、評価ボード関連のコストもかかりません。

本稿では、密閉筐体内におけるMOSFETの熱挙動のシミュレーション・モデリングについて述べます。以下の影響について考察します。

- 筐体のタイプ

- PCBサイズ

- MOSFETの配置と間隔

- グリルサイズ

- 強制冷却と対流冷却

- MOSFETと筐体放熱器

シミュレーション結果と、それに基づいた設計上の推奨事項が示されます。

2つの異なるシステム・モデルの概要

本稿では、異なる筐体寸法、PCB寸法とその構造、および追加部品の有無に関する2つの異なる設計モデルを検証します。

2つの筐体モデル

シミュレーションには2種類の筐体モデルが使用されます。

- モデル1 筐体は120×200×40mmで、筐体の6面すべてが断熱材として構成されています。このモデルを図2に示します。

- モデル2 筐体は140×200×40mmで、6面すべてに1mm厚のアルミ板を配し、筐体の温度解析を容易にするとともに、放熱器としても機能します。

2つのPCBモデル

モデル1のPCBは100×180×1.6mmで4層。上層、下層、内層のパターン厚はいずれも35μm。

モデル2のPCBは125×175×1.6mmで4層。このモデルの上層、下層、内層のパターン厚はそれぞれ70、70、35μm。

すべてのPCB基板はFR4で作られており、パターンの銅の割合は80%に設定されています。基板表面には半田レジスト層がなく、シミュレーションの設定には、その層の影響を補正するための放射率のみが含まれています。また、基板にはスルーホールやサーマルビアはありません。

部品

MOSFETのモデルは、チップサイズ4×4×0.25mm、リード厚0.6mm、モールドサイズ16×20×4.4mmのTO-247パッケージに基づいています。解析時間を最適化するため、MOSFETはモールド、チップ、リードの3構成でモデル化し、ボンディングワイヤーとチップマウント用半田は無視しています。そして最終的には直方体に近似させました。

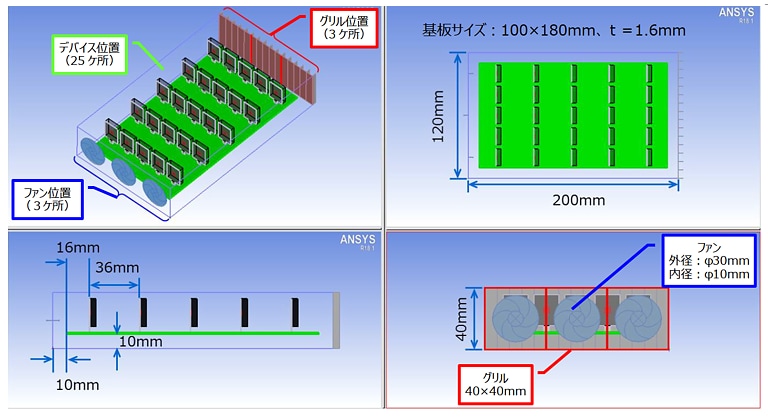

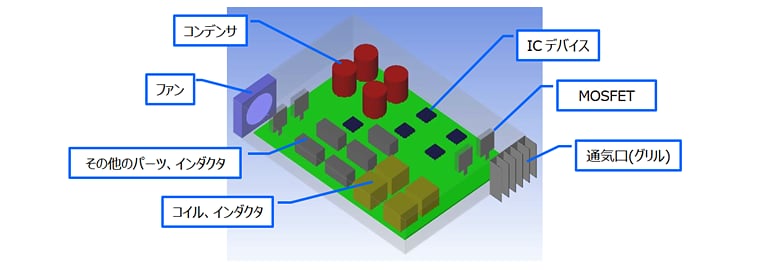

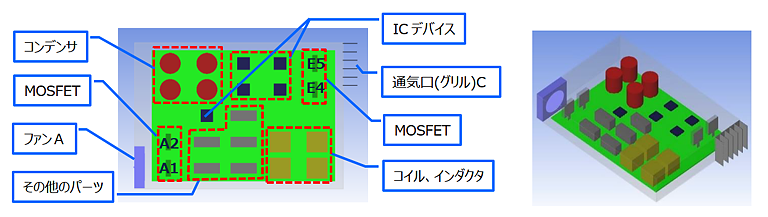

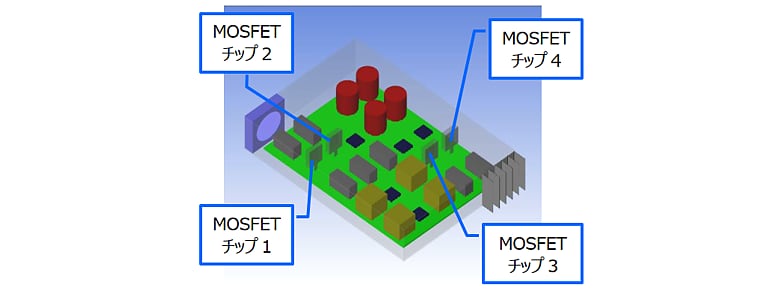

モデル2には、ICデバイス、インダクター (コイルやトランスなど)、電解コンデンサーも含まれています。インダクターと IC デバイスは、発熱デバイスではなく、気流に対する抵抗としてモデル化されています。このモデルの代表的なレイアウトを図3に示します。

ファンとグリル

シミュレーションには40×40mmのファンを使用し、さまざまなP-Q (静圧-風量) 曲線を設定しています。

筐体壁面に取り付けられたグリルは、ファンを吸込みファンまたは吐出しファンとして使用することにより、吸気口または排気口として構成することができます。なお、グリルの開口率は1.0 (100%の流れの出入口) です。

第2章: MOSFETの配置評価

2-1: シングルMOSFETの配置評価

ここでのシミュレーションは最も単純なケースで、熱源として MOSFET 1個 (電力損失 2W) を使用したモデル1を使用しています。筐体内のさまざまな位置に配置された1つのMOSFETの熱挙動を、さまざまなファンとグリルの配置とともに十分に理解することが、今後のシミュレーションの出発点となります。

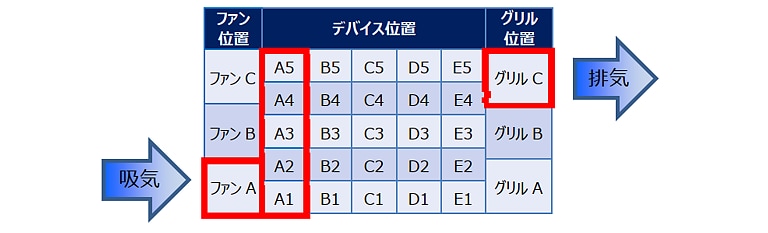

図4は、MOSFET、グリル、ファンの位置のさまざまな組み合わせを示しています。

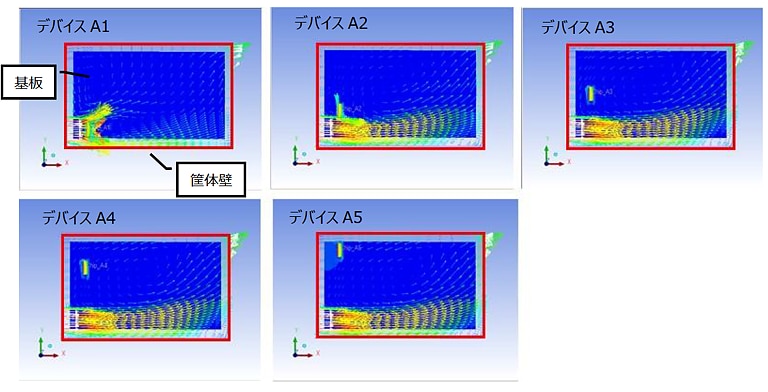

A1、A2、A3、A4、およびA5にデバイスを配置した場合の、解析ソフトウェアを使用して得られた気流の解析結果を図5に示します。ここで、ファンは A の位置に、グリルは C の位置に配置されています。

このシミュレーションと今後のすべてのシミュレーションにおけるMOSFETの熱抵抗は、以下の式に従って計算されます。

熱抵抗= (チップ温度シミュレーション平均値 - 周囲温度) / 電力損失

デバイス、グリル、ファンの配置のすべての可能な組み合わせでの結果によると、ファンからグリルに直接つながる経路に沿ってMOSFETを配置することが最も効果的なアプローチであることが明らかになりました。

2-2: 25個のMOSFETの配置評価

次に、モデル1の左下 (ファン位置A) にファンを、右上 (グリル位置C) にグリルをそれぞれ配置し、合計25個のMOSFETをモデル内に配置して同時に電源を投入します。

シングルMOSFETシミュレーションと同様に、MOSFETチップの平均温度を測定し、MOSFETの熱抵抗を計算します。このシミュレーションで重要な変数は、MOSFETの間隔です。

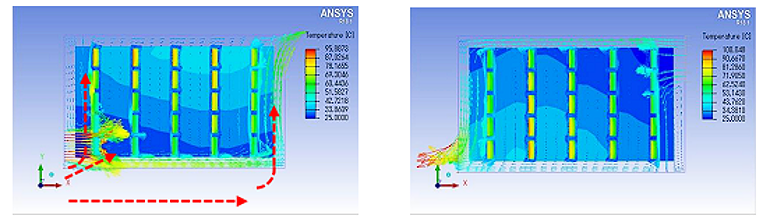

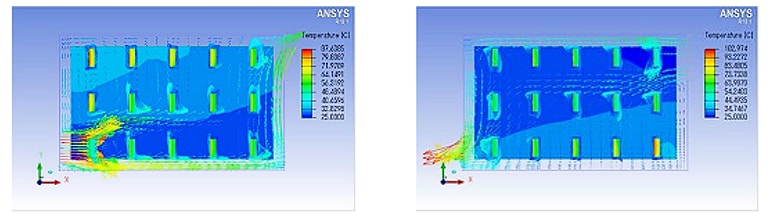

想定通り、図6 (間隔が狭い) と図7 (間隔が広い) の結果は、最良の熱制御を達成するためには間隔が重要であることを示しています。間隔が広いほど、吸込みファン (各画像の左側) と吐出しファン (各画像の右側) のどちらを使用しても、空気がMOSFET間をよりスムーズに移動し、MOSFETの熱抵抗が減少しました。

MOSFETの間隔が狭い場合も広い場合も、吸込みファンは吐出しファンほど性能が良くありません。

第3章: 実使用を想定した熱シミュレーション

3-1: より現実的なモデルによる熱シミュレーション

図8に示すように、より現実的な条件でシミュレーションを行います。IC、コイル、インダクター、その他の部品が追加されていることに注意してください。また、ファンとグリルの配置にも注目してください。

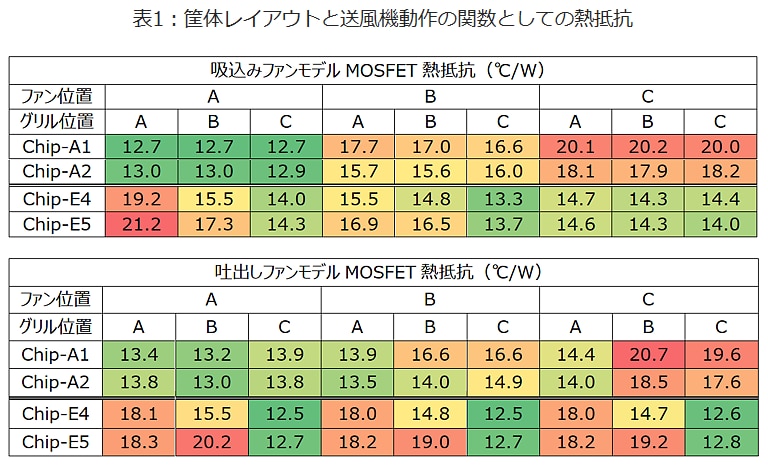

この一連のシミュレーションでは、ファンとグリルの位置を再び変化させ、MOSFETの熱抵抗を計算しました。結果を表1に示します。

ファン位置A / グリル位置Cの組み合わせは、どちらのファン動作モードでも総合的に最高の熱性能を発揮しました。

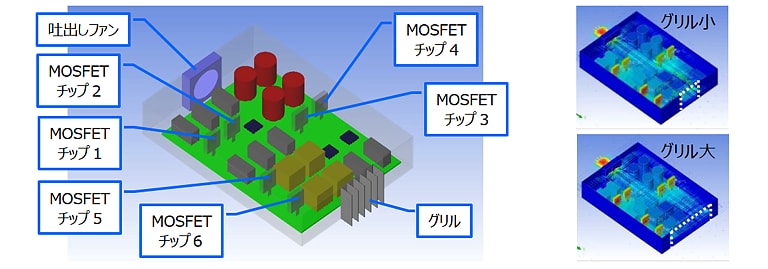

3-2: グリルの大きさが熱性能に及ぼす影響

モデル2を使って、吐出しファンでのグリルサイズの効果を調べました。解析の結果、図9の左側に示す筐体モデル内に配置した6個のMOSFETの熱抵抗とグリルのサイズに関するデータが得られました。図9の右側に示した結果は、グリルが大きいほど、筐体内の空間全体をより効果的に冷却できることを示しています。

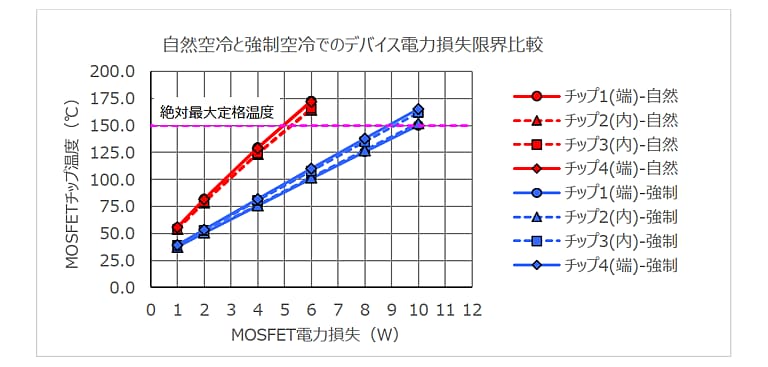

3-3: 自然空冷と強制空冷

強制空冷は冷たい外気を筐体内に引き込みますが、自然空冷は熱源からの熱い空気が上昇し、その代わりに冷たい空気が引き込まれることで冷却を実現します。自然空冷はグリルの代わりに上部に開口部が必要であることに注意が必要です。自然空冷はファンを必要としないため導入コストは安いですが、一般的に効果は劣ります。

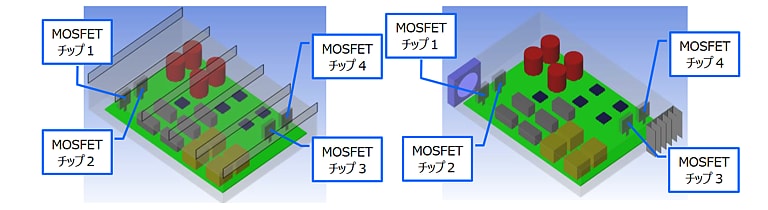

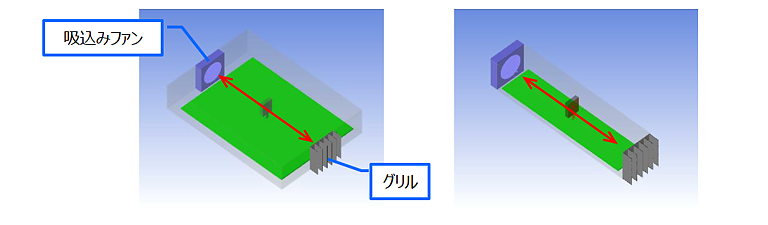

シミュレーションの設定と部材の配置を図10に示します。左側の図は自然空冷、右側の図は強制空冷です。

図11にシミュレーション結果を示します。これにより、強制空冷がすべての電力レベルにおいて、より低い温度でより優れた熱性能を提供することが明白です。ファンが、その関連コストにもかかわらず、熱設計において望ましい選択であることが分かります。

第4章: 各種放熱対策の効果

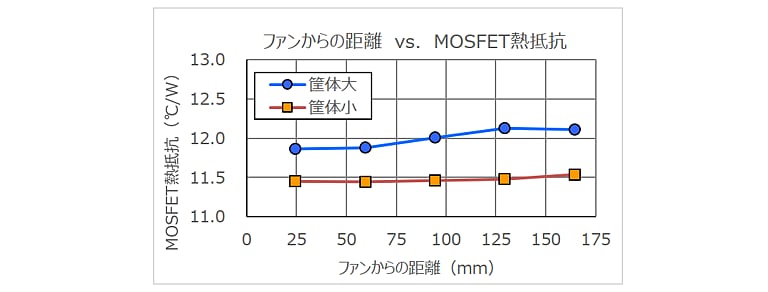

4-1: 筐体幅、およびファンからのMOSFETまでの距離による影響

次のシミュレーションでは、筐体幅に関連した強制空冷の結果を調べることに焦点を当てます。図12は、幅の広い筐体、およびファン幅と同等の狭い筐体を使用した2つのレイアウトを示しています。

吐出しファンと吸込みファンの両方がシミュレーションされ、その結果が図13にまとめられています。小型筐体の場合、ファンからの距離は、気流があまり纏まらない大型筐体ほどには影響しません。

4-2: 気流量の関数としての熱性能

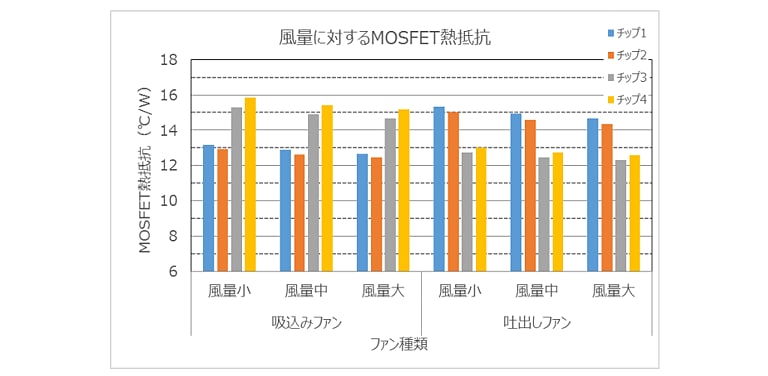

ファンの性能は熱設計に影響を与えます。図14は、高、中、および低Q (風量) ファンを使用して、ファンの性能が4つのMOSFETの熱抵抗に与える影響を評価するためのシミュレーションレイアウトを示しています。

図15はシミュレーションの結果をまとめたもので、予想通り、大風量ファンは4チップすべてで熱抵抗が低くなっています。吸込みファンの場合、ファンに最も近いMOSFETの熱抵抗が最も低くなります。吐出しファンの場合はその逆で、グリルに最も近いMOSFETの熱抵抗が最も小さくなります。これらのMOSFETは入ってくる冷たい空気に最も近いため、これは直感的に理解できます。

4-3: MOSFET放熱器の効果

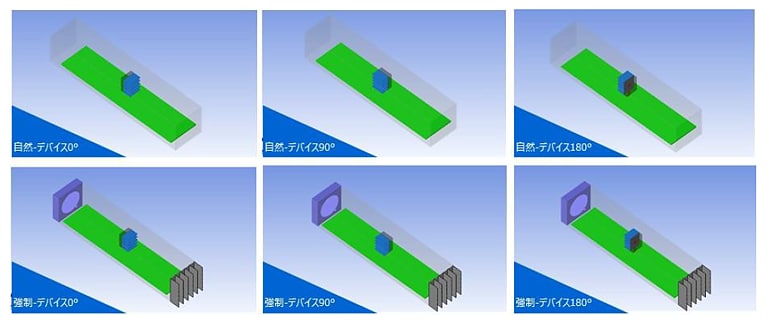

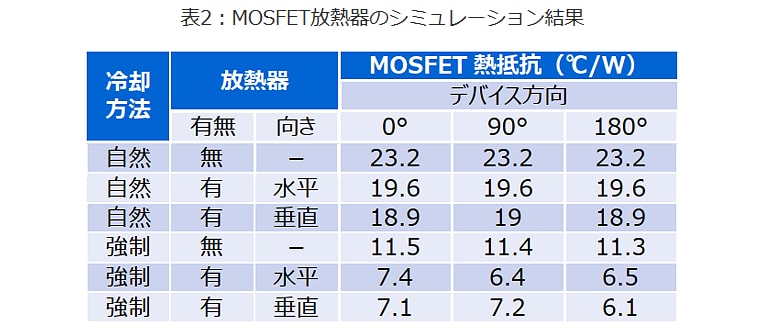

MOSFETの熱設計におけるもう1つの一般的なアプローチは、表面積を大きくすることで熱放散を促進するMOSFET放熱器を使用することです。放熱器の向きには、水平 (フィンがPCBと同一平面上にある) と垂直の2方向があります。評価した6つのモデルを図16に示します。3つの異なるデバイスと放熱器の向きを、自然空冷または強制空冷のいずれかの方法を用いて交差させました。

その結果を表2に示します。自然空冷、強制空冷ともに、放熱器は熱抵抗を減らしています。

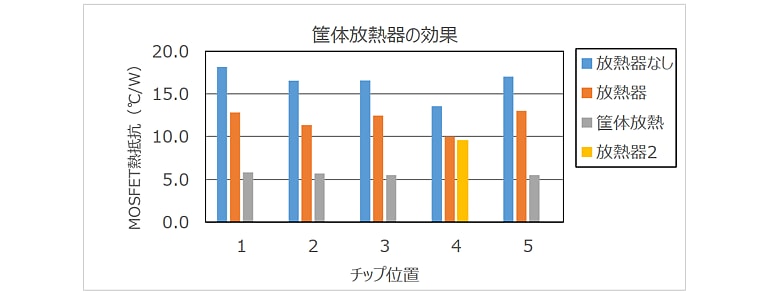

4-4: 冷却性を向上させる筐体放熱器

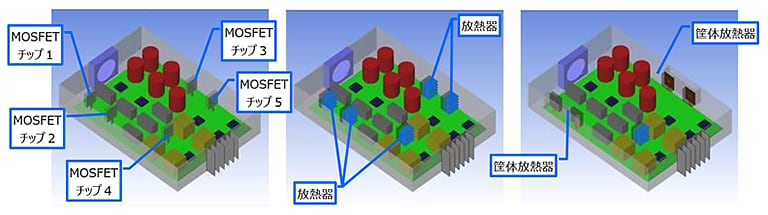

筐体放熱器は、パワーエレクトロニクスの熱設計におけるもう1つの一般的なアプローチです。スペースに制約がある場合、個々のMOSFETに放熱器を取り付けるのは難しいため、本稿での最終的な解析では、筐体自体を放熱器として使用した場合の効果を検証します。

ここでは、アルミニウム筐体とMOSFETの間に熱伝導材料 (TIM: Thermal Interface Material) を挿入し、電気絶縁を行います。構成と3つのアプローチを図17に示します。放熱器なし、4つのエッジ配置されたMOSFETすべてに放熱器を取り付けたもの、4つのエッジ配置されたMOSFETすべてを筐体放熱器へ取り付けたものです。

図18はその結果をまとめたものです。筐体を放熱器として使用することは非常に効果的ですが、同等の結果を得るためには筐体の材質を考慮する必要があります。

第5章: まとめとガイドライン

以上の結果をまとめると、MOSFETを採用したシステム設計の一般的なガイドラインをいくつか導き出すことができます。

- 強制空冷は自然空冷より優れている。なぜなら、強制空冷はより速い風速を発生させ、より大きな冷却効果をもたらすからです。

- 大風量のファンは、吸込みファンであれ吐出しファンであれ、MOSFETの平均熱抵抗に大きな影響を与える。

- 吸込みファンは高温のデバイスを直接冷却する場合に効果的で、吐出しファンは基板全体を冷却する必要がある場合に効果的である。

- MOSFETはファンに近いほど効果的に冷却される。

- MOSFETは、ファンとグリル間の経路に沿って配置し、可能な限りファンの近くに配置する。

- 大型のコンポーネントは、筐体全体のエアフローを損なうため、ファンの前に直接設置しない。

- グリルが大きいほど、室内空間全体の冷却効果が高まる。

- MOSFET放熱器を使用する場合、空気に直接触れているときが最も効果的であり、構成上、ファンとグリルの間で最も大きな面積が気流にさらされていなければならない。

- 筐体放熱器は、筐体の材質が良好な熱特性を持つと仮定して、MOSFETを筐体の側面に沿って配置する場合に最も効果的である。

関連リンク

熱設計にご興味ある方は、こちらの記事もご覧ください。

PDFをダウンロード

以下ボタンから本記事をPDFでダウンロードできます。