- 半導體首頁

-

應用Automotive

Body Electronics

xEV

In-Vehicle Infotainment

Advanced Driver-Assistance Systems (ADAS)

Chassis

IndustrialInfrastructure

BEMS/HEMS

Factory Automation

Commercial Equipment

Consumer/PersonalIoT Equipment

Healthcare

Wearable Device

Mobile

Computer Peripherals

-

產品車用元件

Discrete Semiconductor

Diodes

電晶體

通用邏輯IC

Analog Devices

Digital Devices

Wireless Devices

※

: Products list (parametric search)

功率半導體※

: Products list (parametric search)

隔離器/固態繼電器Photocouplers

Digital Isolators

※

: Products list (parametric search)

MOSFETsIGBTs/IEGTs雙極性電晶體※

: Products list (parametric search)

Diodes※

: Products list (parametric search)

微控制器馬達驅動 ICs智能功率 ICs※

: Products list (parametric search)

電源管理 ICs線性 ICs※

: Products list (parametric search)

通用邏輯 ICs線性影像感測器其他產品其他產品

※

: Products list (parametric search)

-

開發/設計支援

開發 / 設計支援

-

技術知識

- 購買管道

- 型號 & 關鍵字搜尋

- 交叉搜尋

- 參數搜尋

- 線上庫存查詢跟購買

This webpage doesn't work with Internet Explorer. Please use the latest version of Google Chrome, Microsoft Edge, Mozilla Firefox or Safari.

型號需要超過三個文字以上 Search for multiple part numbers fromhere.

The information presented in this cross reference is based on TOSHIBA's selection criteria and should be treated as a suggestion only. Please carefully review the latest versions of all relevant information on the TOSHIBA products, including without limitation data sheets and validate all operating parameters of the TOSHIBA products to ensure that the suggested TOSHIBA products are truly compatible with your design and application.Please note that this cross reference is based on TOSHIBA's estimate of compatibility with other manufacturers' products, based on other manufacturers' published data, at the time the data was collected.TOSHIBA is not responsible for any incorrect or incomplete information. Information is subject to change at any time without notice.

型號需要超過三個文字以上

在機器人、 SCARA和自動導引車中實現高效、準確的伺服驅動。

介紹

人類對建造為人類服務的機器的迷戀可以追溯到很久以前。第一個有記錄的「金屬人」概念可能是塔洛斯[ 1] ,這是希臘神赫菲斯托斯創造的一個巨大的青銅人,並被贈與米諾斯或歐羅巴以保護克里特島。機器人這個詞是由 Karel Čapek [ 2]在 1920 年代創造的,在他的祖國捷克語中意思是“農奴勞動”,或者形像地說,“苦役”,導致它在科幻小說寫作中廣泛使用。從那時起,機器人繼續讓人們著迷,它們要么以邪惡的角色出現,例如《終結者》中的機器人刺客,要么以機械英雄的形式出現,例如勤奮的有感知的垃圾收集器瓦力。工業機器人的重大進步出現在 20 世紀 70 年代, KUKA [ 3]推出了六個機電驅動軸的手臂,稱為 FAMULUS。從那時起,我們無法想像一個沒有機器人的世界,機器人被用來製造和噴漆汽車、在工廠搬運巨大的工件、探索火星,甚至參與外科手術。

如今的機器人大多仍被隔離,以保護人類勞動力免受這些強大的機器的侵害。這是因為它們通常只執行預先定義的運動,而不知道它們運行的環境。然而,隨著設計和電子設備相關成本的下降,機器人設備與人類的互動越來越密切,並呈現出新的形式和角色。因此,協作機器人可以在線性製造過程中與人類一起操作,就像人類一樣。較小的所謂有限順應性機器人,稱為選擇性順應性鉸接機器人手臂 (SCARA),可在 XY 軸上移動,但在 Z 軸上保持剛性。這使得機器變得更簡單、更具成本效益,適合以有限的方式移動物體,例如在生產線上拾取物品並將其放入托盤中,或更換其他機器上的工具和分配器。自動導引車也屬於這組機器,並且已經在我們的城市中進行試驗,用於運送食品和雜貨,並在半導體製造和物流中心發揮重要作用。甚至割草機也變成了機器人,每天離開充電車庫,以控制我們美麗的草坪。

第 1 章:機器人實施三角

任何機器人或自動導引車實施的核心都是圍繞著用於實施伺服系統的馬達控制的三個核心要素:控制器、功率傳輸和回饋迴路。控制器元件負責確保來自運動控制器的命令發送到馬達。當今的馬達通常是步進馬達或無刷直流馬達 (BLDC),因此也需要實施馬達控制演算法,最好以提供最高電氣效率的方式實施。這與需要透過高效能開關技術實現的電力傳輸系統直接耦合。這確保了盡可能多的功率傳遞到馬達線圈中,並儘可能少地作為廢熱損失。如果實現的話,它將極大地減少最終解決方案的體積,最好無需強製冷卻,從而使其能夠整合到機器人手臂或 SCARA 中,而不是放在外部控制箱中。

機器手臂中各個軸的控制精度或自動導引車中車輪旋轉的控制精度取決於系統追蹤馬達轉子精確位置的能力。有多種方法可供選擇,例如編碼器和旋轉變壓器,但需要考慮解決方案的尺寸和重量與其精度和成本之間的平衡。定位系統的輸出也可能需要某種訊號調節,以將訊號轉換為控制器可以使用的電平。

由於所需的元件和電路範圍如此廣泛,因此需要廣泛的工程能力來整合一個系統,以實現所定義的設計目標。由於人們對機器人技術和自動引導車輛的興趣日益濃厚,再加上與之相關的成本較低,有許多新創公司正在涉足各種利基市場,而其他老牌公司正在拓展業務,以擴大其現有產品。

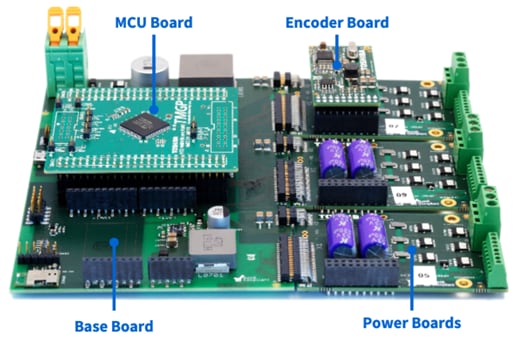

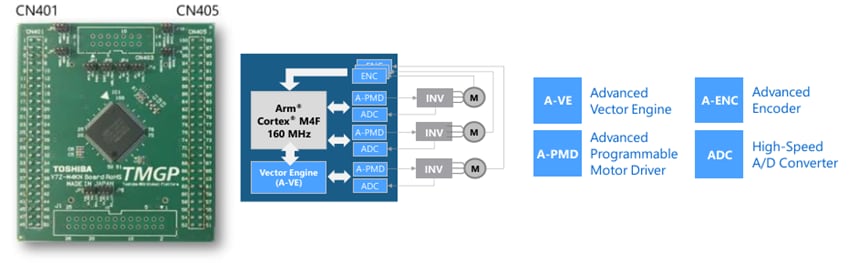

為了簡化工程團隊沿著這條道路開始的工作,東芝開發了一個高度靈活且可配置的伺服驅動器參考模型 (RM),它結合了所需的所有元素(圖 1)。模組化方法由將所有部件連接在一起的主機板組成,允許控制器、功率級和編碼器或旋轉變壓器進行換入和換出,從而可以快速評估不同方法的優缺點。

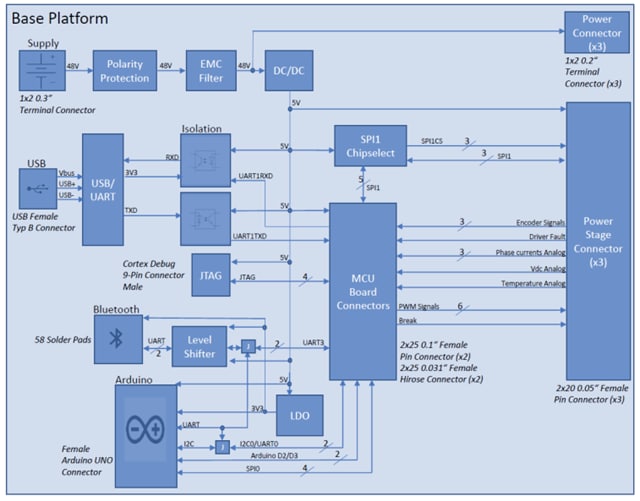

基板盡可能簡單,提供多組連接器來支援模組化配置方法(圖 2)。第一個區域為所選的 MCU 板提供了一個插件區域,旁邊是一個與 Arduino 相容的佈局,允許整合標準擴充板。這樣可以輕鬆整合 CAN、乙太網路、其他網路技術或其他電路以進行評估。基於東芝技術的PAN1762 藍牙®模組也可提供封裝。長邊之一上的三個連接器提供了空間,可連接最多三個低壓電源板及其可選的編碼器板。連接是透過與 MCU 隔離的 USB 至 UART 轉換器提供的,而設計的其餘部分則在需要時提供極性保護、電源和電平轉換。

第 2 章:使用專用控制器進行精確控制

此系統的核心是一塊可互換的 MCU 板(圖 3)。所含的 MCU 為 100 腳 M4K,具有運作頻率為 160 MHz 的 Arm ® Cortex ® M4F 。它具有 256 kB 快閃記憶體、32 kB 資料快閃記憶體、24 kB SRAM 和浮點單元,尺寸非常適合各種馬達控制方法。此外,它還具有一系列針對馬達控制進行最佳化的周邊。

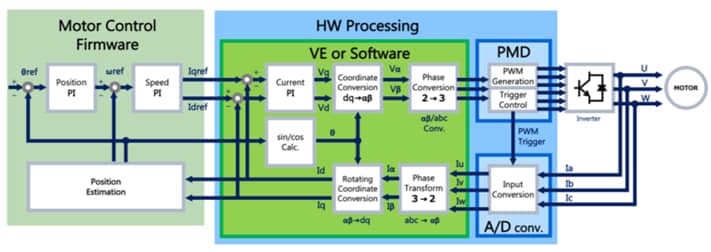

總共,三個週邊設備相互緊密整合,以優化和簡化馬達控制:高階向量引擎增強版 (A-VE+) 模組、12 位元類比數 (ADC) 轉換器和進階可程式馬達控制(A-PMD)定時器塊。 A-VE+ 區塊可以支援單一馬達的磁場定向控制 (FOC),儘管 ADC 和 A-PMD 可以支援另外兩個馬達以及在軟體中運行的 FOC 演算法。

A-VE+ 實現了 FOC 所需的複雜數學函數,這些函數通常需要使用數位訊號處理器。 FOC採用正弦變頻換向方法,可在所有運轉條件下將轉子和定子磁場保持在90°,從而確保最大扭矩和電氣效率。為了實現這一點,需要轉子的精確位置。由於其高扭矩負載,機器人和 SCARA 解決方案需要將編碼器或旋轉變壓器安裝到轉子上以提供位置回饋。此資訊直接輸入到 A-VE+ 模組的位置 PI 調節器中(圖 4)。然後評估該訊息,以確定所需轉子速度與實際轉子速度之間的偏差,以及控制迴路內系統請求的任何速度變化。 PI 也在 A-VE+ 硬體中實作。該級提供下一個所需的電氣換向點,該換向點使用 Park Clarke 逆變換從兩相表示轉換為三相。然後,最終的計算結果可以傳遞到 MCU 的定時器區塊(A-PMD),以便為下一換相階段適當設定脈寬調變 (PWM) 輸出。

與純軟體替代方案相比,A-VE+ 模組的優勢在於所產生的確定性。軟體演算法需要不同數量的處理時間來執行數學演算法,這取決於所調用的庫和所評估的值的複雜性。在即時系統中,這可能會導致響應其他高優先級任務或中斷時出現抖動。無論評估的值為何,A-VE+ 實作都需要相同的時間來執行計算。隨著編譯器的最佳化器能夠進一步提高系統的效能,嵌入式軟體專案即將結束時會出現更多問題。由於 A-VE+ 主要是硬體實現,因此使用編譯器最佳化對 FOC 實現的執行時間影響非常有限,因此在確定性方面幾乎沒有偏差。值得慶幸的是,A-VE+ 也與 ADC 和 A-PMD 模組緊密耦合,使得馬達控制在配置後幾乎可以自主執行。

根據系統的需求,設計人員將選擇編碼器或旋轉變壓器來確定轉子位置。旋轉變壓器通常是更昂貴的選擇,以模擬正弦和餘弦訊號的形式提供絕對位置。這些可以與 MCU 的 ADC 模組連接。 Hiperface [ 4]等解決方案除了差分正弦/餘弦通道外,還需要用於數位通訊的 EIA-485 介面。這使得能夠獲取絕對位置資料、其他參數和配置。 MCU 可以使用其整合的 UART 和合適的收發器來處理該協議,未來的編碼板計劃支援該協議。位置資訊可以使用提供 1 µs 轉換時間的 12 位元 ADC 或外部轉換器解決方案來確定。

另一種絕對編碼器方法是使用霍爾感測器來測量旋轉位置,但透過數位同步串列介面 (SSI) 提供角度位置。這利用了差分時脈和資料訊號,類似於SPI,但使用 RS-422訊號作為實體介面。其他絕對編碼器則利用編碼到光碟中的二進位模式,使用 LED 和感測器系統讀取該光碟。

最便宜的解決方案是增量編碼器。這些僅透過相位偏移訊號對(也稱為正交輸出)以及每機械轉最近出現一次的索引脈衝來提供旋轉資訊。 MCU 內的高階編碼器輸入電路 (A-ENC32) 模組旨在與此類設備連接,簡化連接和解碼,並包含雜訊消除器,這在馬達控制的電雜訊環境中很有用。此類編碼器還可以與通用 I/ O或輸入擷取硬體區塊連接,例如整合到 M4K 的 32 位元定時器事件計數器 (T32A) 中的硬體區塊。

參考連結:

第3章:在正確的時間、正確的地點發揮作用

低壓電源板為所選馬達提供電力傳輸。它接受高達 48 V 的輸入電壓,並整合了 TPW3R70APL 100 V MOSFET 的三相逆變器(圖 5)。這塊參考板子適合於高於 10 W 功耗的應用,並且可依需求安裝散熱器。此 MOSFET 為東芝 U-MOS IX-H 世代製程技術,提供低導通電阻與Q g 、Q SW和 Q OSS之間參數的權衡。TPW3R70APL MOSFET 具有 3.1 mΩ (VGS=10V)的低電阻和僅為 74 nC (典型值)的Q OSS 。耗散功率為 170 W (25 °C),且通道至外殼熱阻(通道與外殼之間的底部汲極側熱阻) R th ( ch -c)僅 0.88 °C/W。此系列MOSFET 是支援 20V 至 250V 電壓(採用 SMD 和 THD 封裝)的產品系列,其中一部分提供兩面散熱包裝(例如 DSOP)以連結頂部冷卻墊。

這塊參考板適用於 20 W 至 200 W 級別的 BLDC 馬達。可量測電流,並可選擇 TC75W58FU 比較器向基板提供故障回饋訊號。並透過溫度感測器實現進一步的保護。馬達的相電流也連接回基板,供 MCU 在需要時使用。此板還有兩個連接器。其中一個用於控制煞車,透過 SSM3K16 MOSFET 和 TLP3122光繼電器連接到 GPIO 引腳。如果需要,另一個允許連接編碼器板。

參考連結:

第4章:轉子位置回饋

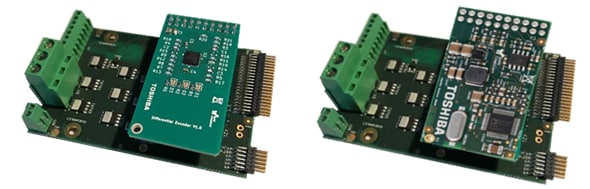

循環中的最後一個環節是轉子位置的回饋。由於這可以採取多種形式,因此提供了可以連接到每個低壓電源板的一系列模組化板的選擇。目前有兩種板可用:一種用於差分編碼器,另一種用於旋轉變壓器(圖 6)。

差分編碼器板可接受最多三個差分霍爾感測器訊號,轉換為單端 A、B 和 Z 訊號。 SPI 介面提供用於設定參數(例如輸入閾值和接收器功能)以及讀取編碼器狀態的通訊。

旋轉變壓器編碼器板的功能大致相同,具有 A、B 和 Z 訊號以及用於配置和狀態的 SPI,但評估正弦/餘弦旋轉變壓器輸出,該輸出另外通過低通濾波器以提高測量精度在電噪聲馬達控制環境中。

第5章:系統展示平台

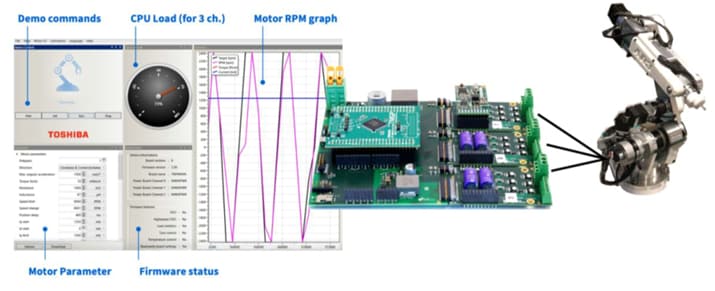

伺服驅動器 RM 由基於即時作業系統的 MCU 韌體支援。它與提供應用程式介面 (API) 的範例程式碼相結合,可簡化每個馬達驅動電路的控制和配置。其範圍從StartMotor和StopMotor命令到馬達狀態請求或速度和扭矩係數控制。

為了演示該平台的功能,AR3 [5]機器手臂已被修改為使用 BLDC 馬達和基於霍爾感測器的編碼器以及所描述的韌體和圖形使用者介面 (GUI)。 GUI 提供韌體狀態概覽以及每個馬達軸的參數設定。 CPU 負載的回饋以及馬達 RPM 的圖表也會即時顯示(圖 7)。機器手臂配備 24 V BLDC 馬達和傳動比為 1:50 或 1:64 的齒輪箱,根據軸的不同,可提供 0.2° 至 0.3° 的定位精度。加速可達 300 rad/s 2 。

概括

雖然機器人已經存在了幾十年,但直到現在它們才達到了使其變得更加普遍的價格點。協作機器人形式的機械手臂很可能在工廠甚至手術室的手術環境中與我們一起工作,而 SACRA 設備的軸運動有限,非常適合拾取和放置物體。即使在家裡,以機器人割草機的形式,或在街上以自動導引車的形式運送食物和雜貨,機器人解決方案的市場也在快速發展。無論電源或電池電量如何,都需要高效率,以及執行任務所需的足夠精度。為了讓更高層級的運動控制滿足客戶需求的解決方案,為機器人系統的每個軸或元件提供正確的馬達驅動至關重要。伺服驅動器 RM 提供了一種模組化方法來探索驅動系統設計的所有這些方面,並且已經展示了機械手臂演示器的可能性。從東芝產品組合中的最佳化技術(從針對 BLDC 馬達控製而調整的 MCU,到提供低導通電阻的功率元件),設計人員在整個探索和開發過程中都得到了良好的支援。

參考

下載PDF

請點選按鈕下載 PDF 檔案。

相關連結

* Bluetooth ®文字商標是 Bluetooth SIG, Inc. 擁有的註冊商標。

* Arm 和 Cortex 是 Arm Limited(或其子公司)在美國和/或其他地方的註冊商標。* TXZ+ ™是 Toshiba Electronic Devices 的商標和儲存公司。

* 其他公司名稱、產品名稱和服務名稱可能是其各自公司的商標。