ロボット、SCARA、無人搬送車に効率的で正確なサーボドライブを実装する方法

はじめに

人々が人間のために働く機械を作ることに魅了されるようになったのは、はるか昔からです。‘金属人間’の最初の記録は、ギリシャ神話のヘパイストスによって作られ、クレタ島を守るためにミノスもしくはエウロパに贈られた巨大な青銅製の人間、タロス [1] でしょう。ロボットという言葉は、1920年代にカレル・チャペック [2] が作った造語で、母国チェコ語で「農奴の労働」、比喩的には「苦役」を意味し、SF小説の中で幅広く使われるようになりました。それ以来、ロボットは、『ターミネーター』のサイボーグ暗殺者のような悪役として、あるいは勤勉な分別ゴミ収集家ウォーリーのようなメカノイドのヒーローとして登場し、人々の心を魅了し続けています。1970年代には、KUKA社 [3] が6軸の電気機械式アームFAMULUSを発表し、産業用ロボットが大きく発展しました。それ以来、自動車の製造や塗装、工場での大きな生産物の持ち上げ、火星探査、さらには外科手術の補助など、ロボットのない世界は考えられないほどになりました。

ロボットは非常に強力な機械であるため、現在、ロボットの多くはフェンスで仕切られており、それにより労働者を守っています。なぜなら、ロボットはあらかじめ設定された動作のみを行い、働く環境を意識していないからです。しかし、ロボット機器は、設計や電子機器のコストが下がるにつれて、人間とより密接に関わり、新しい形や役割を持つようになってきています。その結果、コボットと呼ばれる工場ロボットが、直線的な製造工程で人間と一緒に同じような作業ができるようになってきています。より小型で、’Limited compliance’と呼ばれ、SCARA (Selective Compliance Assembly Robot Arm: 水平多関節ロボット) として知られているロボットは、X-Y軸には動きますがZ軸は固定されたままです。このため、製造ラインでのピッキングやトレイへのセット、他の機械のツールやディスペンサーの交換など、限られた方法で物体を動かすのに適した、よりシンプルでコスト効率の高い機械となっています。無人搬送車 (Autonomous Guided Vehicles: AGVs) もこのグループに属し、すでに街中で試されており、食品や食料品の配送や、半導体製造工場や物流センターでの輸送において不可欠な役割を担っています。芝刈り機もロボット化され、充電用ガレージから毎日出て、庭の青々とした芝生を管理しています。

第1章: ロボティクス実装の三要素

ロボットや無人搬送車の実現には、サーボを実装するために使用されるモーターの制御を取り巻く3つのコア要素、すなわちコントローラー、電力供給、およびフィードバックループが中核になります。コントローラーは、モーションコントローラーからのコマンドを確実にモーターに送る役割を担います。現在のモーターはステッパー型かブラシレスDC (BLDC) 型であるため、モーター制御アルゴリズムも実装する必要があり、電気的効率を極限まで高めることが理想的で、効率的なスイッチング技術で実現する電力供給システムと直接結びついています。これにより、モーターのコイルにできるだけ多くの電力を送り込み、廃熱として失われる電力をできるだけ少なくすることができます。また、強制的に冷却する必要がないため、ロボットアームやSCARAに組み込むことができ、外付コントロールボックスに収納する必要もなく、これが実現すれば、最終的なソリューションの体積を最小化することができます。

ロボットのアームや無人搬送車の車輪の回転など、個々の軸の制御の精度は、モーターのローターの正確な位置を追跡するシステムの能力によって決まります。エンコーダーやレゾルバーなど、さまざまなアプローチがありますが、精度やコストとのバランスから、ソリューションのサイズや重量を考慮する必要があります。また、コントローラーが使用できるレベルに信号を変換するために、位置決めシステムの出力信号には何らかの調整が必要になります。

このようにさまざまな要素や回路が必要とされるため、規定の設計目標を満たすシステムを構築するためには、幅広いエンジニアリング能力が必要とされます。ロボット技術や無人搬送車への関心の高まりと、それに伴うコストの低下により、さまざまなニッチ市場に取り組む新興企業や、既存製品を強化するために手を広げる大手企業が多く存在します。

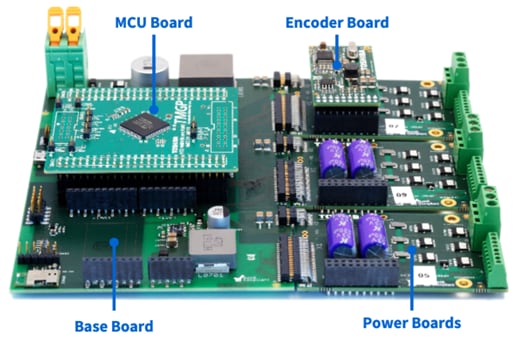

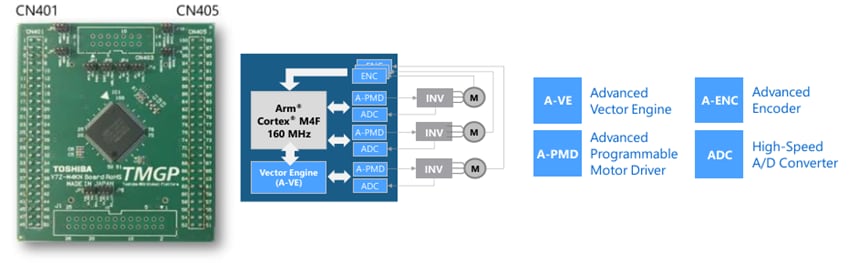

当社では、このような課題を解決するために、サーボドライブリファレンスモデル (RM) を開発し、必要な要素を一つに集約しました (図1)。RMは、各要素をつなぐメインボードから構成され、コントローラー、パワーステージ、エンコーダーやレゾルバーを交換できるモジュール方式で、異なるアプローチのメリット・デメリットを迅速に評価することができます。

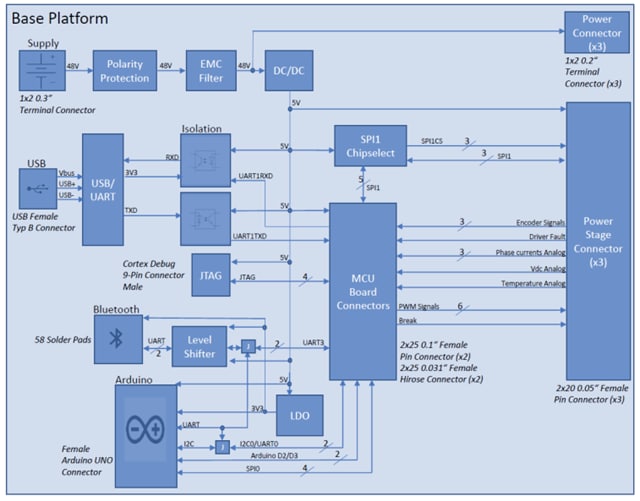

ベースボードは可能な限りシンプルにし、モジュラーコンフィギュレーションアプローチをサポートするために、いくつかのコネクターセットを用意しています (図2)。まず、選択したマイクロコントローラー (MCU) ボードのプラグインエリアがあり、Arduinoと互換性のあるレイアウトにより標準的なシールド基板を組み込むことができます。これにより、CAN、イーサネット、その他のネットワーク技術、または他の回路を簡単に統合して評価することができます。また、当社の技術を応用したBluetooth®モジュール「PAN1762」用のフットプリントも用意されています。1つの長辺には3つのコネクターを設けており、低電圧電源ボードとオプションのエンコーダーボードを最大3つまで取り付けることができます。接続は、MCUから絶縁されたUSB-UARTコンバーターを介して行われますが、極性保護、電力、およびレベルシフトなども必要に応じて提供する設計になっています。

第2章: 専用コントローラーによる正確な制御

システムの心臓部は、交換可能なMCUボードです (図3)。100ピンの「M4K」は、160MHz動作のArm® Cortex®-M4 (FPU機能搭載) を搭載しています。256kBのフラッシュメモリー、32kBのデータフラッシュメモリー、24kBのSRAM、浮動小数点演算ユニットを搭載し、さまざまなモーター制御アプローチに適したサイズとなっています。さらに、モーター制御に最適化された各種ペリフェラルも揃えています。

全体的には、A-VE+ (Advanced Vector Engine Plus)、12ビットAD (Analogue to Digital) コンバーター、A-PMD (Advanced Programmable Motor Control) タイマーの3つの周辺部を互いに緊密に統合し、モーター制御の最適化と簡素化を図っています。A-VE+ブロックは、1つのモーターのフィールド指向制御 (FOC) をサポートしますが、ADCとA-PMDは、ソフトウェアで動作するFOCアルゴリズムと一緒に、さらに2つのモーターをサポートすることができます。

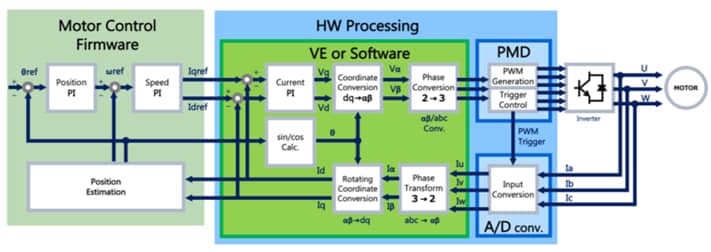

A-VE+には、FOCに必要な複雑な数学的演算機能が実装されています。FOCは、正弦波可変周波数転流方式を採用し、あらゆる動作条件下でローターとステーターの磁界を90°に保つことで、最大トルクと電気効率を確保しています。これを実現するためには、ローターの正確な位置情報が必要です。高トルク負荷のロボットやSCARAソリューションでは、ローターにエンコーダーやレゾルバーを取り付け、この位置情報をフィードバックする必要があります。この情報は、位置決め用PIレギュレーターに直接入力されます (図4)。そして、この情報は制御ループ内で判定され、希望するローター速度と実際のローター速度との差異、およびシステムから要求される速度の変化を決定します。このステージには、逆パーククラーク変換を使用して2相から3相に変換された、希望される次の転流ポイントを提供します。この最終的な計算結果は、A-PMDに渡され、次の転流相に向けたパルス幅変調 (PWM) 出力を適切に設定することができます。

A-VE+が純粋なソフトウェアの相当品と比較して優れている点は、結果として得られる決定論です。ソフトウェアアルゴリズムは、呼び出されるライブラリと比較する値が多いため、その数学アルゴリズムを実行するためにさまざまな量の処理時間を必要とします。実使用上では、これが他の優先度の高いタスクや割り込みに対応する際のジッターにつながる可能性があります。A-VE+の実装では、比較される量に関係なく、同じ時間で計算が実行されます。また、組込みソフトウェア開発の最終段階になると、コンパイラーの開発者がシステムの性能をより向上させようとするので、さらなる問題が発生します。しかし、A-VE+を用いたFOCは主にハードウェア実装であるため、コンパイラーの最適化機能が実行時間に与える影響は非常に限られており、決定論にはほとんど影響がありません。また、A-VE+はADCやA-PMDブロックとも緊密に連携しており、一度設定したモーター制御をほぼ自律的に実行できるのもありがたいことです。

システムのニーズに応じて、設計者はローターの位置判定のためにエンコーダーかレゾルバーかを選択することになります。レゾルバーは一般的に高価なオプションで、アナログのサインとコサイン信号の形で絶対位置を提供します。これらは、MCUのADCとインターフェースすることができます。HIPERFACE [4] などのソリューションでは、差動サイン/コサインチャネルに加えて、デジタル通信用のEIA-485インターフェースも必要です。これにより、絶対位置データ、その他のパラメーター、および設定を取得することが可能になります。MCUは、内蔵UARTとより適したトランシーバーを用いて、このプロトコルを扱うことができます。これは、将来のエンコーダーボードでのサポートが計画されています。位置情報は、1μsの変換時間を提供する12ビットADCまたは外部コンバーター・ソリューションを使って決定することができます。

アブソリュートエンコーダーの代替として、回転位置にはホールセンサーを使用し、角度位置をデジタル同期式シリアルインターフェース (SSI) で送出する方法があります。これは、SPIと同様に差動クロックとデータ信号を使用しますが、物理相インターフェースにはRS-422信号が使用されています。その他に、アブソリュートエンコーダーは、LEDとセンサーシステムを使って読み取る、ディスクにエンコードされたバイナリーパターンを利用しています。

最も安価なソリューションはインクリメンタルエンコーダーです。これは、位相オフセット信号のペア (直交出力とも呼ばれる) と機械的な回転に1回だけ発生するインデックスパルスにより、回転情報を提供します。MCU内のアドバンストエンコーダー入力回路 (A-ENC32) は、このようなデバイスとのインターフェース用に設計されており、インターフェースとデコードを簡素化し、電気的な雑音が多い環境でのモーター制御に役立つノイズキャンセラーを備えています。このようなエンコーダーは、汎用I/Oや、M4Kの32ビットタイマーイベントカウンター (T32A) に統合されているような入力キャプチャハードウェアブロックとインターフェースすることも可能です。

参照リンク:

第3章: 適切な時に適切な場所への電力供給

選択したモーターには、低電圧電源ボードで電力を供給します。この低電圧電源ボードは、最大48Vの入力電圧を許容できるよう、100V耐圧のMOSFET TPW3R70APLを搭載した3相インバーターを組み込んでいます (図5)。このMOSFETは、最大10Wの消費電力に対応し、必要に応じてヒートシンクを取り付けることが可能です。このMOSFETは、低オン抵抗とQg、QSW、QOSSのトレードオフを改善したU-MOS IX-H世代のプロセス技術を採用しています。このMOSFETは、ドレイン・ソース間抵抗が3.1mΩ (VGS=10V) と低く、QOSSはわずか74nC (標準値) です。絶対定格消費電力は170W (25°C)、チャネル-ケース間熱抵抗 (チャネルとケースの間のボトム-ドレイン側の熱抵抗) Rth(ch-c)はわずか0.88°C/Wです。このMOSFETは、20Vから250Vの電圧に対応したSMDおよびTHDパッケージの幅広いラインアップの一部で、DSOP Advanceなど上面に冷却パッドを備えているものもあります。

本基板は20Wから200WクラスのBLDCモーターに適しています。TC75W58FUコンパレーターによる電流検知機能がローサイドに実装されています。このコンパレーターはベースボードに故障フィードバック信号を与えるためのものです。また、温度センサーにより、さらなる保護を実現しています。モーターの相電流も電源ボードにインプットされ、MCUにフィードバックされます。このボードには、その他に2つのコネクターがあります。1つはブレーキ制御用で、SSM3K16 MOSFETとTLP3122フォトリレーを介してGPIOピンに接続されています。もう1つは、必要に応じてエンコーダーボードを接続するためのものです。

参照リンク:

第4章: ローター位置のフィードバック

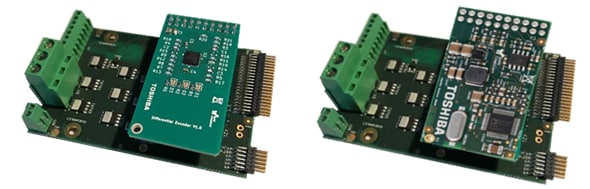

ループにおける最後のインプットは、ローター位置のフィードバックです。このフィードバックはさまざまな形式で行われるため、各低電圧電源ボードに装着可能なモジュラーボードが用意されています。現在、差動エンコーダー用とレゾルバー用の2つのボードが用意されています (図6)。

差動エンコーダーボードは、最大3つの差動ホールセンサー信号を受け入れ、シングルエンドのA、B、Z信号に変換します。SPIインターフェースは、入力スレッショルドやレシーバー機能などのパラメーター設定や、エンコーダーのステータスを読み出すための通信を提供します。

レゾルバーエンコーダーボードは、A、B、Zの信号に加え、設定やステータス用のSPIを備えており、(差動エンコーダーボードと) ほぼ同じように機能します。しかし、このボードはサイン/コサインのレゾルバー出力を追加したローパスフィルターを通して判定するため、電気的な雑音の多いモーター制御環境での測定精度が向上します。

第5章: システムデモ用プラットフォーム

サーボドライブRMは、リアルタイムOSをベースにしたMCU用のファームウェアでサポートされています。このファームウェアは、各モーター駆動回路の制御と構成を簡素化するアプリケーション・プログラミング・インターフェース (API) を提供するサンプルコードと結合されています。このAPIは、StartMotorやStopMotorコマンドから、モーターの状態や速度/トルク係数の制御を要求するものまで、多岐にわたります。

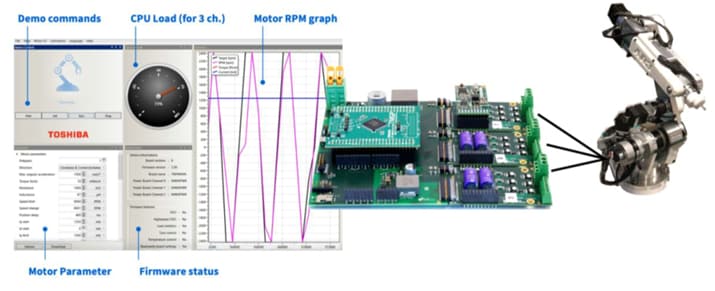

本プラットフォームの機能実証のために、ファームウェアとGUI (グラフィカル・ユーザー・インターフェース) とともにBLDCモーターやホールセンサーベースのエンコーダーが使用できるようAR3 [5] ロボットアームが改造されました。GUIでは、各モーター軸のパラメーター設定も加え、ファームウェア状態の概要を確認することができます。また、CPUへの負荷のフィードバックも、モーター回転数のグラフとともにリアルタイムで表示されます (図7)。ロボットアームには24V BLDCモーターと1: 50または1: 64のギアボックスが搭載され、軸によって0.2°から0.3°の位置決め精度を実現しています。加速度は最大300rad/s2まで可能です。

まとめ

ロボットは何十年も前から存在していましたが、よりユビキタスな存在となりうる価格帯になったのは、ごく最近のことです。コボットと呼ばれるロボットアームは、工場や手術室で私たちと一緒に働くことになるでしょうし、SACRAは軸の動きが限られているため、物体のピッキングや配置に適しています。家庭でも、芝刈り機のようなロボットや、食品や食料品を配達する無人搬送車など、ロボットソリューションの市場は急速に拡大しています。一方、実行されるタスクには十分な精度が求められるとともに、主電源、バッテリーからの給電にかかわらず高い効率が要求されます。ロボットシステムの各軸や各要素に適したモーター駆動を行うことは、上位のモーションコントロールが顧客の求めるソリューションを提供するために不可欠です。サーボドライブRMは、このようなドライブシステム設計のあらゆる側面を探求するためのモジュール式アプローチを提供し、すでにロボットアームのデモ機でソリューションを提示しています。BLDCモーター制御用にチューニングされたMCUから低抵抗パワーデバイスまで、当社のポートフォリオから最適化された技術を結集し、設計者の研究・開発プロセスをサポートします。

参考文献

PDFをダウンロード

以下ボタンからPDFをダウンロードできます。

関連リンク

* Bluetooth®はBluetooth SIG Inc.の登録商標です。

* Arm、Cortexは、米国および/あるいはその他の国におけるArm Limited (またはその子会社) の登録商標です。

* TXZ+™は、東芝デバイス&ストレージ株式会社の商標です。

* その他の社名・商品名・サービス名などは、それぞれ各社が商標として使用している場合があります。