-

My ToshibaSemicon

- セミコンダクタートップ

-

アプリケーション車載

ボディエレクトロニクス

xEV

インフォテインメント

産業用機器業務用機器

民生/個人用機器 -

製品車載用デバイス

ディスクリート半導体

ダイオード

トランジスター

汎用ロジックIC

アナログデバイス

※

: 製品一覧(パラメトリックサーチ)

パワー半導体※

: 製品一覧(パラメトリックサーチ)

アイソレーター/ソリッドステートリレー(SSR)フォトカプラー

デジタルアイソレーター

ソリッドステートリレー (SSR)

光伝送モジュール

※

: 製品一覧(パラメトリックサーチ)

MOSFETIGBT/IEGTバイポーラートランジスター※

: 製品一覧(パラメトリックサーチ)

ダイオード※

: 製品一覧(パラメトリックサーチ)

マイクロコントローラーモータードライバーインテリジェントパワーIC※

: 製品一覧(パラメトリックサーチ)

パワーマネージメントICリニアーIC※

: 製品一覧(パラメトリックサーチ)

汎用ロジックICリニアーイメージセンサーその他専用ICその他専用IC

※

: 製品一覧(パラメトリックサーチ)

-

開発/設計支援

-

知る/学ぶ

- ご購入

- 品番・キーワード検索

- クロスリファレンス検索

- パラメトリック検索

- オンラインディストリビューター在庫検索

本機能は Internet Explorer 11 ではご利用頂けません。最新のGoogle Chrome, Microsoft Edge, Mozilla Firefox, Safariにてご利用ください。

品番は3文字以上指定して下さい。 複数品番の検索はこちら。

クロスリファレンスでは参考品名が表示されますので、製品に関する最新の情報をデータシート等でご確認の上、単独およびシステム全体で十分に評価し、お客様の責任において適用可否を判断してください。参考にしている情報は、取得した時点の各メーカーの公式情報に基づいた当社の推定によるものです。当社は、情報の正確性、完全性に関して一切の保証をいたしません。また、情報は予告なく変更されることがあります。

品番は3文字以上指定して下さい。

オンラインディストリビューターが保有する東芝製品の在庫照会および購入が行えるサービスです。

自動車業界では車載システムを効率的に開発するために、モデルベース開発(MBD)手法を用いたシミュレーションでシステム全体の機能・性能を検証する技術が導入されています。

この手法は、システムを構成する機能やユニットをブロックごとに分け、各ブロックの動作をモデルとして定義し、これらモデルを繋いでシステム全体の機能や性能を机上で検証する方法のことを言います。

ECUを設計する場合には、半導体などの部品モデルは詳細表現が可能であればあるほど、よりリアルなシステム動作を表現することが可能になります。

当社は、車載用としてMOSFET(金属酸化膜半導体型電界効果トランジスター)などを製品展開しており、デバイス供給とともにこのMBDに組み込みした際に詳細な動作を表現できるデバイスモデル(SPICEモデル)を提供しております。

MBD用のシミュレーションとして、システム全体の機能シミュレーションのみならず、ECUの特性シミュレーションを実施する場合に、プラントとしてモーターやメカ部品などのプラントを接続して、動作シナリオにを想定すると、シミュレーションそのものが非常に重くなり、一般には熱やノイズなどのシミュレーションまでは取り汲むことが困難でした。

一般的にシミュレーションは、精度と計算時間にトレードオフの関係がありますが、当社では、機電一体が進むシステムの熱特性とEMI(電磁干渉)ノイズに用途を定め、高精度かつ高速なシミュレーションを可能にするAccu-ROM™(Accurate Reduced-Order Modeling:精度保持縮退モデリング)技術を開発したのでご紹介します。

より詳細な情報は下記よりご確認ください。

本技術はAnsys® TwinBuilder™へ組込み済みです。今すぐ試したい方は下記よりアクセスください。

システム解析(MBD解析)にMOSFETのSPICEモデルを適用すると、動作がよりリアルに

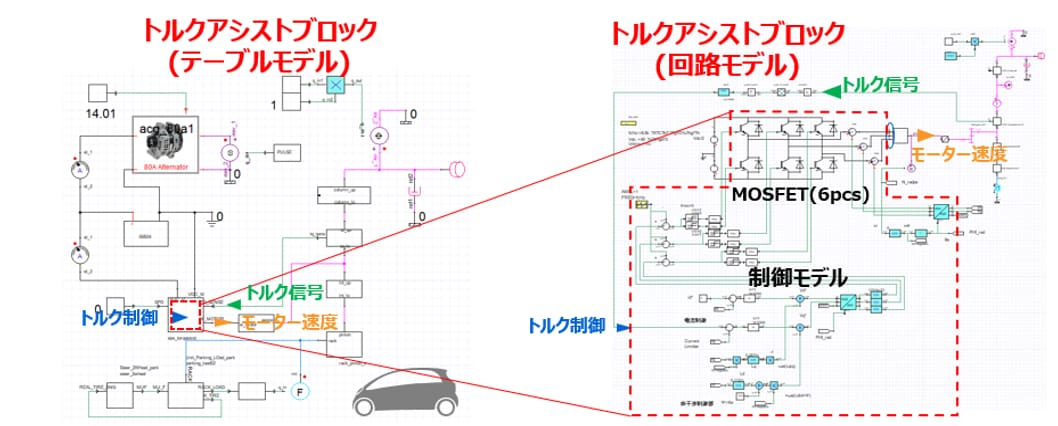

図1の左側は自動車のEPS(Electric Power Steering)システムを各ブロックに分け、ブロック毎に数式やテーブルで定義(テーブルモデル)し、繋げたものになります。

ハンドルを回すことで、トルク信号が赤枠のトルクアシストブロックへ伝わり、必要なモータ回転速度が計算され、モータが動く構成となっています。このトルクアシストブロックを、実際の回路構成である三相インバーターモデル(回路モデル)に置き換え、使用するMOSFETも当社が提供する詳細なSPICEモデルにしたのが図1の右側となります。

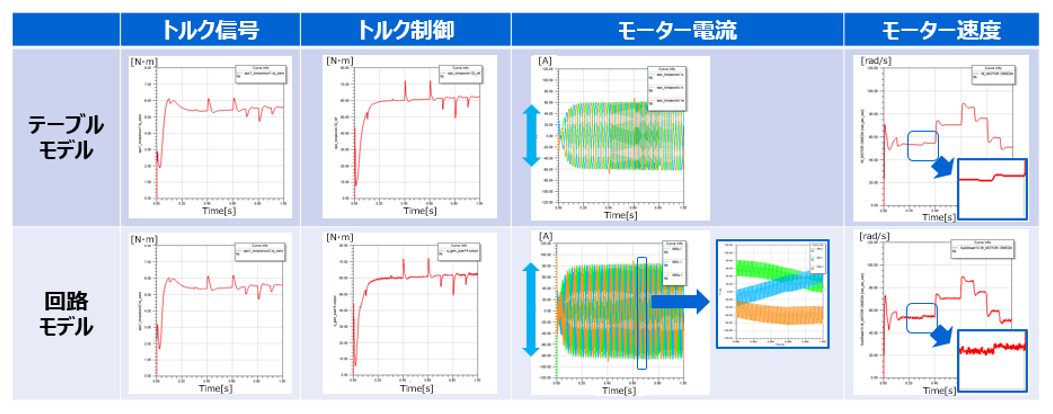

これらモデルを使って、それぞれシミュレーションした結果が図2となります。図2の上側がテーブルモデル、下側が回路モデルの結果です。

どちらも全体的に同じ振る舞いをしておりますが、インバーターの出力電流(モーター電流)を見ると、回路モデルの場合、インバーターのスイッチング動作に合わせてリップル成分が重畳されていることが分かります。このようにモデルを詳細化していくと、機能や性能といった仕様の確認だけでなく、より詳細な実動作を確認することが可能となることが分かります。

MOSFETの動作を精緻に再現すると、熱やEMIノイズの観測などのシミュレーションも可能 問題は、収束性・解析時間。SPICEモデルをプラントシミュレーションに組込むと、解析時間は10倍に⁉

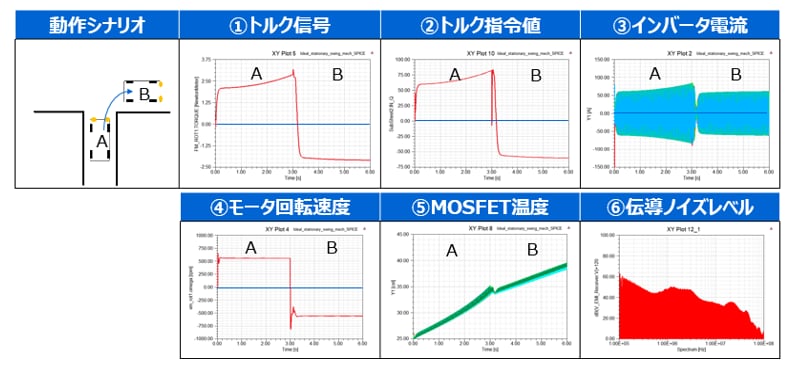

回路モデルを用いて詳細な検証が可能になると、システムの熱成立性の検証やEMIノイズなどの観測がシミュレーション上で可能となります。図3は自動車が右折した時を例に挙げたものです。

ハンドルを3秒間右に回し、3秒間かけて元に戻す設定です。モーター回転速度を見ると、前半3秒間はモーターがプラスに回転し、後半3秒間は反対に回転していることが分かります。

この時、MOSFETのジャンクション温度は動作に合わせ上昇し続け、その間に最もノイズを発したタイミングの伝導EMIノイズを観測出来ております。

これは、熱検証の場合、MOSFETを流れる電流と電圧値から発熱量を算出し、それを熱源に周辺の熱回路モデルを回路モデルに追加することで可能としており、同様に伝導EMIノイズもCISPR 25(注1)で規定されたLISN(Line Impedance Stabilization Network)回路を回路モデルに追加することで実現しております。

このように熱も伝導EMIノイズも詳細なMOSFETモデルを用いた回路モデルをベースに、必要な回路を追加することで実現しており、回路モデルの必要性が分かります。

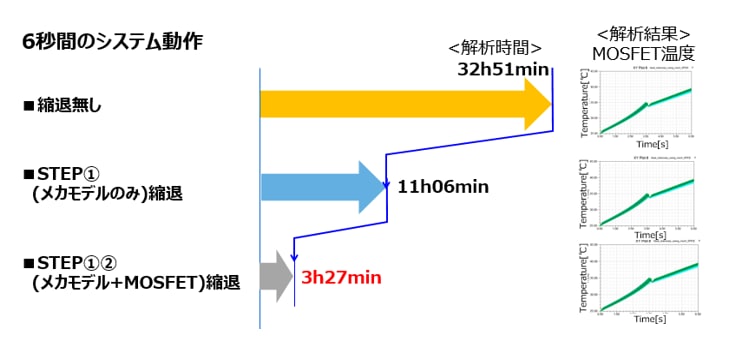

ただここで問題となるのが計算時間です。この同じ動作を(熱やノイズの検証ができないが)テーブルモデルで検証すると3時間で終わるものが、回路モデルにすることで32時間51分かかってしまいました。

注1:CISPR 25(国際無線障害特別委員会規格 25)

なぜ計算時間が長くなってしまうのか?

原因1:電気とメカの時間応答性の差

ではなぜ計算時間が長くなるのでしょうか?原因は二つあると考えております。

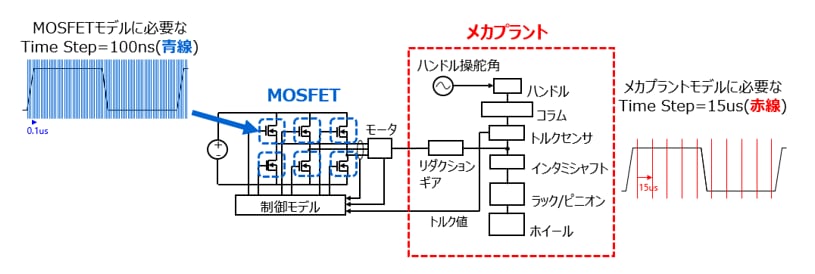

一つは、各ブロックの応答時間の差にあります。例えば、図4に示したEPSシステムのリダクションギアやインターミディエートシャフトなどの機構部品(メカプラント)のモデルは、msオーダーの応答時間であるのに対し、トルクアシストのインバーターは、MOSFETのスイッチング動作のためnsオーダーの応答時間となります。このため、インバーターの動作に合わせた計算刻みで計算すると、メカプラントはスイッチングの時間以外は同じ計算を繰り返すことになります。

原因2:SPICEシミュレーションの計算時間

もう一つの原因は、MOSFETモデルに使用するSPICEの計算時間にあります。SPICEは、通常100~200個のパラメーターを使用して計算されるため、通常の波形確認であれば気にならないのですが、システム検証での使用するとなると、今回のケースでは6秒間の動作をタイムステップ100nsで刻むと6000万回計算を繰り返すことになるため、その分時間を要することになります。

計算時間を解決するには、モデルの縮退化がポイント。Accu-ROM™ 技術で解決!!

計算時間の課題は、Accu-ROM™ 技術(STEP①~③のアルゴリズム)で解決できます。

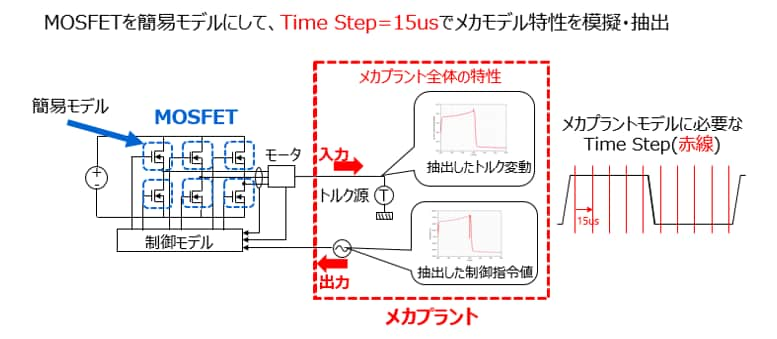

Accu-ROM™ 技術 STEP1:メカプラントモデルの縮退

まずメカプラントモデルを縮退します。上述の通り、MOSFETとメカプラントでは応答時間に大きな差があります。そのためメカプラント全体の振舞いを見たい場合は、MOSFETの詳細な動きは必要とせず、タイムステップもスイッチの状態が分かれば十分です。そこでまずMOSFETモデルをスイッチのオンとオフが表現された簡易スイッチモデルとし、タイムステップを粗くして計算します。

今回のインバーターはスイッチング周波数が6.5kHz(1周期153.85us)であったため計算刻みはその1/10の15usとしました。こうしてメカプラント全体の特性を抽出します。そして、メカプラントモデルを全て削除し、モーターにトルク源を接続、そこに抽出したメカプラント全体に必要なトルク変動特性を繋げます。またメカプラントから制御モデルへフィードバックする信号は、メカプラント全体で必要なトルクを発生するための制御指令値を繋げます。これによりメカプラント全体の特性を表現したモデルが出来ます。

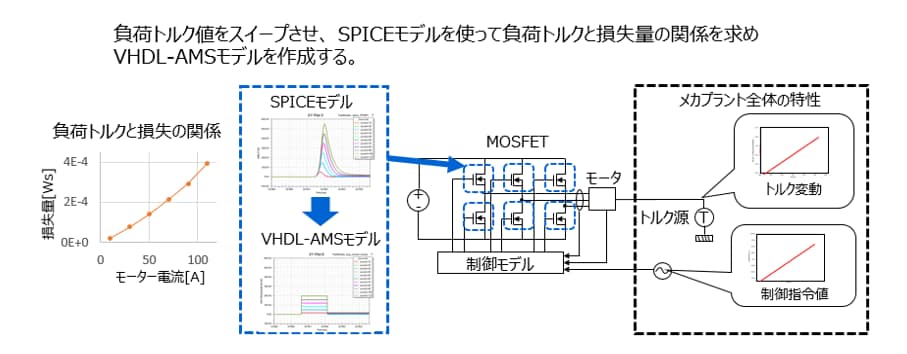

Accu-ROM™ 技術 STEP2:MOSFETモデルの縮退

次にMOSFETモデルの縮退です。MOSFETの振舞いを見たい場合、タイムステップを細かくする必要がありますが、モーターに接続される負荷トルクが同じであれば、メカプラントの中身に関わらず同じ振舞いを示します。そこでモーターにトルク源を繋いで、MOSFETをSPICEモデルにし、計算刻みもスイッチング特性に合わせた細かい値に設定します。この回路を用いて、モーターの仕様範囲内でトルク量を変化させ、負荷トルク値に対するスイッチング損失量とノイズ量を予め求めます。この負荷トルクと損失の関係をテーブル化してVHDL-AMS(注2)モデルを作成し、SPICEモデルから置き換えます。

注2:VHDL-AMS(Very-High Speed IC Hardware Description Language - Analog and Mixed Signal)モデル

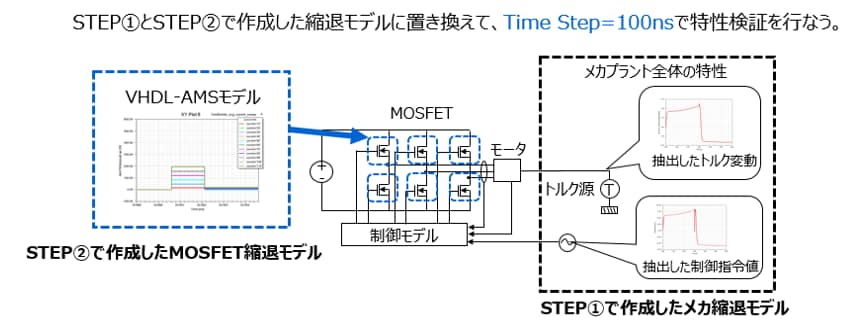

Accu-ROM™ 技術 STEP3:縮退モデルを使ってシミュレーション

STEP1とSTEP2で作成した縮退モデルに置き換えて、Time Stepを細かく刻み、特性検証を行ないます。動作シナリオに合わせ、システム動作で発生するメカプラント全体に必要な負荷トルク値を見て、都度VHDL-AMSモデルを参照することで、SPICEモデルの計算を省略し、高速にスイッチング損失量を抽出することが可能となります。

Accu-ROM™ 技術による計算時間の効果

このAccu-ROM™ 技術を用いることで、縮退する前とMOSFETの温度変化の結果はほぼ再現でき、且つ計算時間も3時間27分で完了しました。

当社のAccu-ROM™ 技術では、精細な特性を自動縮退させ、シミュレーションまで自動化するものです(注3)!!

3:Ansys® TWIN BUILDER™で実現しています。

Accu-ROM™ 技術(STEP1~3)を自動化したのがこちらのデモ動画になります。

縮退モデルを作成し、モデルを置き換え、シミュレーションを実行するという一連の作業をすべて自動化しており当社のソリューションを用いれば、これまでのテーブルモデルと同等の計算時間で、回路モデルを用いた高精度な熱特性やEMIノイズ検証がストレスフリーに検証可能となります。

より詳細な情報は下記よりご確認ください。

当社では、MBD関連の技術開発を進めており、半導体の開発のみならず、お客様の設計に貢献できるシミュレーションモデルや、技術を提供していきます。

Accu-ROM™ は、引き続き機能充実を目指して取り組んでいきます。

関連情報

* Accu-ROM™ は、東芝デバイス&ストレージ株式会社の商標です。

* Ansys®、及びその他すべてのANSYS, Inc.の製品名は、ANSYS, Inc.またはその子会社の米国およびその他の国における商標または登録商標です。

* その他の社名・商品名・サービス名などは、それぞれ各社が商標として使用している場合があります。